En esencia, la cementación al vacío es un proceso fundamentalmente más limpio y más respetuoso con el medio ambiente que los métodos tradicionales basados en la atmósfera. Lo logra al operar en un vacío controlado, lo que elimina la producción continua de emisiones de gases de efecto invernadero, suprime la necesidad de eliminación de residuos químicos peligrosos y crea un entorno de trabajo más seguro y no tóxico.

Las ventajas medioambientales de la cementación al vacío se extienden más allá de las simples emisiones. La precisión y eficiencia del proceso conducen a piezas de mayor calidad, lo que minimiza el desperdicio de material, reduce el reprocesamiento intensivo en energía y elimina la necesidad de operaciones secundarias de limpieza química.

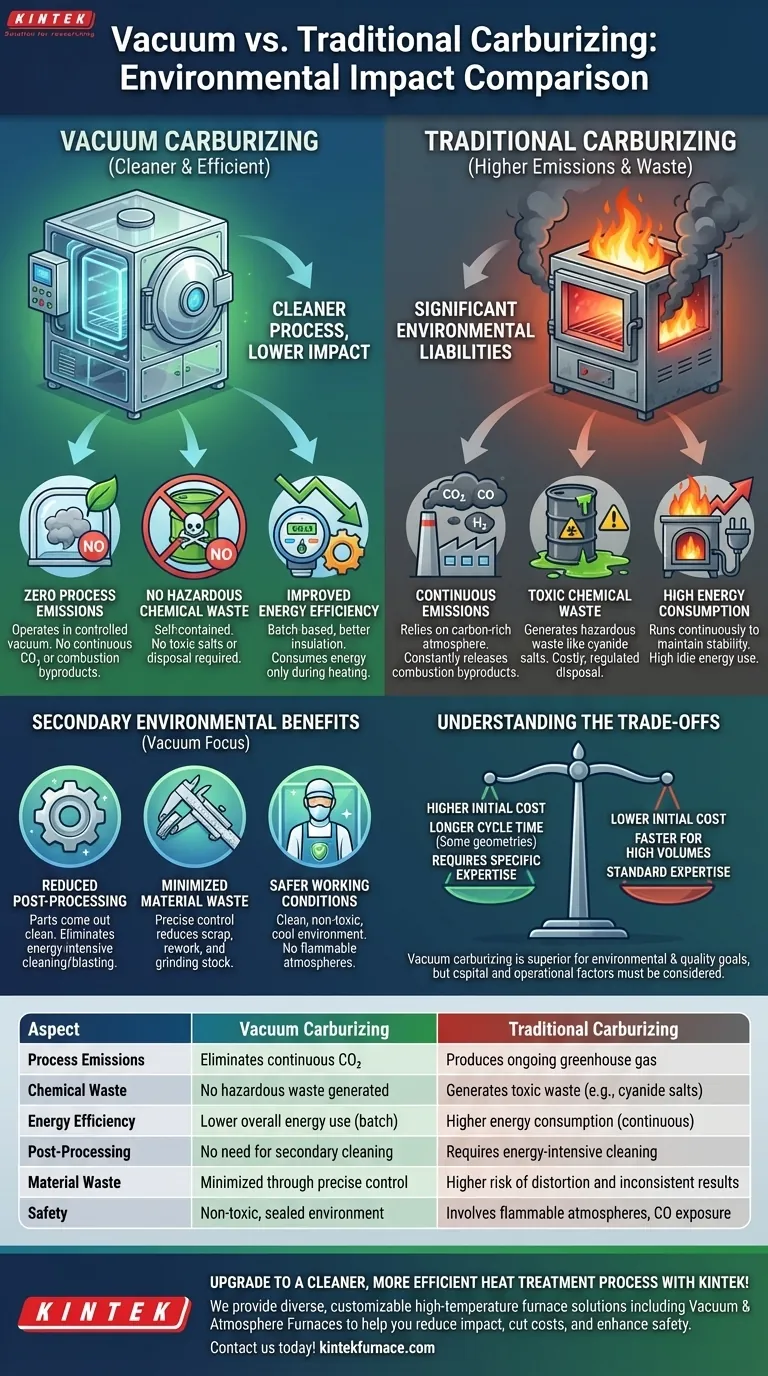

Las principales ventajas medioambientales

Los métodos tradicionales de cementación, como la cementación en gas o en baño de sal, se basan en crear y mantener una atmósfera o líquido rico en carbono. Este enfoque, si bien es efectivo, conlleva responsabilidades inherentes en materia de medio ambiente y seguridad que la cementación al vacío fue diseñada para resolver.

Eliminación de las emisiones del proceso

En la cementación tradicional en gas, un generador de gas endotérmico quema gas natural para crear un gas portador (CO, H₂, N₂). Este gas se introduce luego en el horno, y el exceso se quema en una chimenea, liberando continuamente CO₂ y otros subproductos de la combustión.

La cementación al vacío elimina esto por completo. El proceso utiliza un vacío, introduciendo una pequeña y precisa cantidad de gas hidrocarburo (como acetileno) que se consume por completo, sin dejar emisiones continuas.

Sin residuos químicos peligrosos

Los métodos como la cementación en baño de sal generan residuos tóxicos de sal de cianuro que requieren protocolos especializados y costosos de eliminación de residuos peligrosos. Esto crea una responsabilidad medioambiental significativa a largo plazo.

La cementación al vacío no produce dichos residuos peligrosos líquidos o sólidos. El proceso es autónomo y los subproductos son insignificantes y no tóxicos.

Eficiencia energética mejorada

Los hornos de atmósfera tradicionales deben funcionar continuamente para mantener su estabilidad térmica y atmosférica, consumiendo una cantidad significativa de energía incluso cuando están inactivos.

Los hornos de vacío se basan en lotes y están mejor aislados. Solo consumen altos niveles de energía durante el ciclo de calentamiento real, lo que resulta en un menor consumo total de energía por libra de acero procesado.

Beneficios secundarios con impacto medioambiental

La precisión del proceso de vacío crea una cascada de efectos positivos que reducen aún más su huella medioambiental total en comparación con los métodos tradicionales.

Reducción del post-procesamiento

Las piezas de un horno de vacío están limpias y libres de los óxidos superficiales que se forman en los tratamientos basados en la atmósfera.

Esta limpieza elimina la necesidad de operaciones de limpieza secundarias como el granallado o el lavado químico, las cuales consumen energía, generan polvo o residuos químicos y añaden costes.

Minimización del desperdicio de material y el retrabajo

La cementación al vacío proporciona una uniformidad de temperatura excepcional y un control preciso sobre la difusión del carbono. Esto da como resultado profundidades de capa muy consistentes y predecibles en toda la carga de trabajo.

Esta consistencia permite a los diseñadores especificar menos material de rectificado, reduciendo el desperdicio de material y la energía consumida en el rectificado de acabado. También reduce drásticamente la tasa de piezas desechadas debido a distorsión o tratamiento térmico inconsistente.

Condiciones de trabajo más seguras

La cementación tradicional implica llamas abiertas, atmósferas inflamables y exposición a altos niveles de monóxido de carbono. Esto presenta riesgos de seguridad significativos y requiere una ventilación compleja.

La naturaleza sellada y automatizada de la cementación al vacío crea un entorno de trabajo limpio, fresco y no tóxico, que es un componente crítico de las normas modernas de gobierno ambiental y social (ESG).

Comprensión de los compromisos

Si bien es superior medioambiental y técnicamente, la cementación al vacío no es un reemplazo universal para todas las aplicaciones. Reconocer los compromisos es crucial para una decisión técnica sólida.

Inversión inicial de capital

Los sistemas de hornos de vacío suelen tener un coste de adquisición inicial más alto en comparación con los hornos de atmósfera convencionales. Esta es una consideración principal para cualquier empresa que evalúe la tecnología.

Tiempo del ciclo del proceso

Para algunas geometrías de piezas, el tiempo total de suelo a suelo para un lote de cementación al vacío puede ser más largo que para un horno de atmósfera continuo que procesa un volumen similar.

Experiencia en mantenimiento y operación

Operar y mantener un sistema de alto vacío requiere un conjunto de habilidades específico. Los técnicos deben dominar las bombas de vacío, los sellos y los sistemas de control sofisticados, lo que puede diferir de la experiencia necesaria para los hornos tradicionales.

Tomar la decisión correcta para su objetivo

La decisión entre la cementación al vacío y la tradicional depende de equilibrar sus prioridades operativas con sus objetivos medioambientales y de calidad.

- Si su enfoque principal es el cumplimiento medioambiental y la seguridad del trabajador: La cementación al vacío es la opción definitiva, ya que elimina las emisiones del proceso, los residuos peligrosos y los peligros atmosféricos en el lugar de trabajo.

- Si su enfoque principal es la calidad de la pieza y la reducción del coste total de producción: La cementación al vacío a menudo proporciona un menor coste total de propiedad a través de la reducción de chatarra, retrabajo y procesamiento secundario, lo que justifica su mayor inversión inicial.

- Si su enfoque principal es procesar volúmenes extremadamente altos de una pieza de baja mezcla: Un horno de atmósfera continuo a gran escala aún puede ofrecer un coste por pieza más bajo, pero esto se produce a expensas del rendimiento medioambiental y la flexibilidad del proceso.

En última instancia, la adopción de la cementación al vacío es una decisión estratégica que alinea resultados metalúrgicos superiores con una clara responsabilidad medioambiental.

Tabla de resumen:

| Aspecto | Cementación al vacío | Cementación tradicional |

|---|---|---|

| Emisiones del proceso | Elimina CO₂ continuo y subproductos de la combustión | Produce emisiones continuas de gases de efecto invernadero |

| Residuos químicos | No se generan residuos peligrosos | Genera residuos tóxicos (ej. sales de cianuro) |

| Eficiencia energética | Menor consumo total de energía debido al procesamiento por lotes y mejor aislamiento | Mayor consumo de energía debido a la operación continua |

| Post-procesamiento | No requiere limpieza secundaria, reduciendo residuos y energía | Requiere limpieza intensiva en energía (ej. granallado) |

| Desperdicio de material | Minimizado mediante control preciso, reduciendo chatarra y retrabajo | Mayor riesgo de distorsión y resultados inconsistentes |

| Seguridad | Entorno sellado y no tóxico con riesgos reducidos | Implica atmósferas inflamables y exposición al monóxido de carbono |

¡Actualice a un proceso de tratamiento térmico más limpio y eficiente con KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ayudándole a reducir el impacto medioambiental, reducir costes y mejorar la seguridad. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden transformar sus operaciones!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases