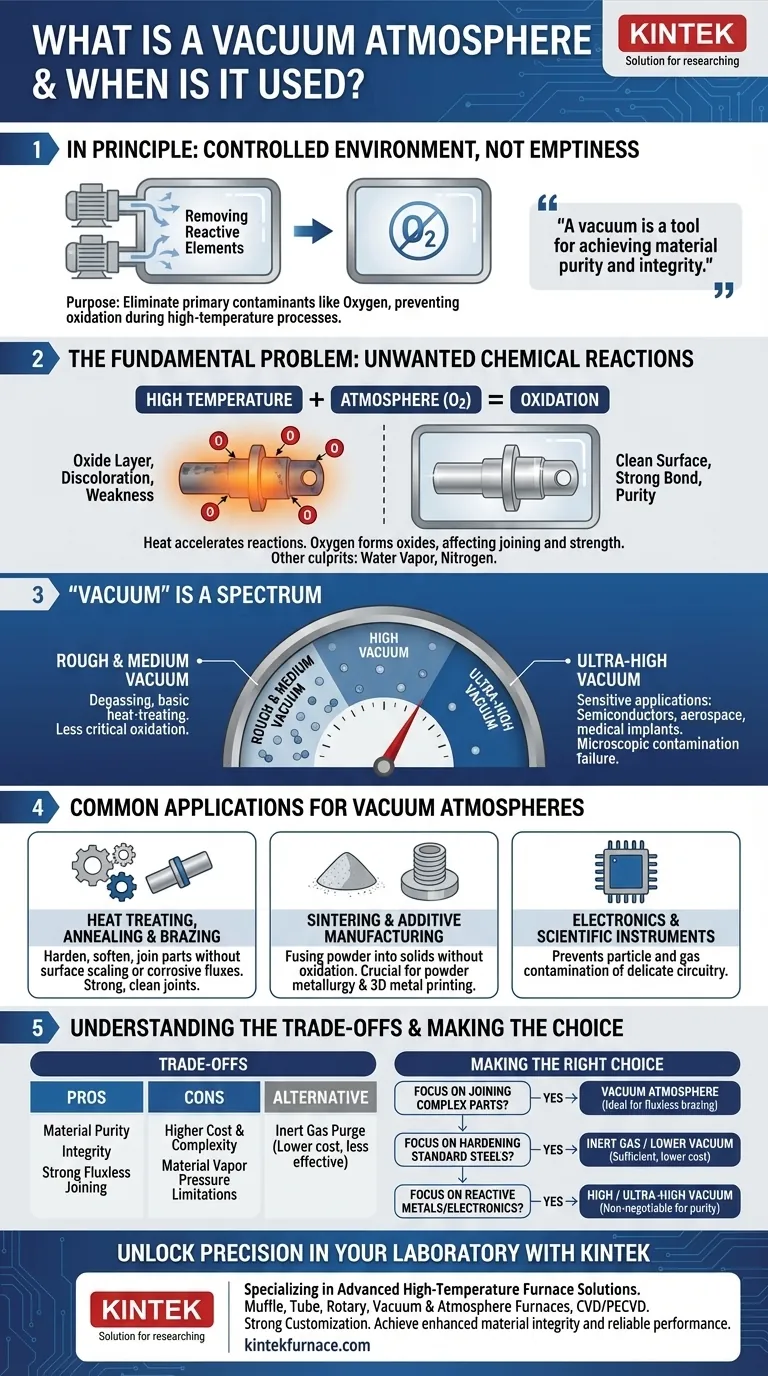

En principio, una atmósfera de vacío es un ambiente controlado creado al eliminar el aire y otros gases de una cámara sellada. Su propósito no es crear "vacío", sino eliminar elementos reactivos, principalmente oxígeno, que causan reacciones químicas no deseadas como la oxidación, especialmente durante los procesos industriales de alta temperatura.

La idea crucial es que el vacío es una herramienta para lograr la pureza y la integridad del material. Al eliminar la atmósfera, se eliminan los reactivos que de otro modo contaminarían o debilitarían los materiales durante los procesos sensibles de fabricación y tratamiento.

El problema fundamental: reacciones químicas no deseadas

En esencia, la necesidad de una atmósfera de vacío se debe al deseo de controlar la química de un material durante su procesamiento. Muchos procesos industriales valiosos requieren altas temperaturas, que actúan como catalizador de reacciones destructivas.

El papel de la alta temperatura

El calor es esencial para procesos como la soldadura fuerte, la sinterización y el recocido. Permite que los metales se fusionen, que los polvos se unan y que las microestructuras de los materiales se alteren para obtener una mayor resistencia.

Sin embargo, este mismo calor acelera drásticamente las reacciones químicas entre el material y los gases presentes en la atmósfera.

El principal culpable: el oxígeno

El oxígeno es altamente reactivo, especialmente a altas temperaturas. Cuando reacciona con los metales, forma óxidos en la superficie, un proceso comúnmente conocido como oxidación.

Esta capa de óxido puede evitar que los metales se unan correctamente durante la soldadura fuerte, causar decoloración y debilitar el producto final. Un horno de vacío elimina el oxígeno, lo que permite obtener piezas limpias, fuertes y brillantes.

Otros contaminantes

Si bien el oxígeno es la principal preocupación, otros gases en el aire, como el vapor de agua y a veces el nitrógeno, también pueden causar efectos indeseables. Un vacío elimina eficazmente estos elementos, previniendo la fragilización por hidrógeno y la formación de nitruros no deseados en aleaciones sensibles.

"Vacío" es un espectro, no un absoluto

El término "vacío" no se refiere a un único estado de vacío absoluto. En cambio, describe un rango de presiones, y el nivel requerido depende enteramente de la sensibilidad de la aplicación.

Vacíos aproximados y medios

Estos son los más comunes y fáciles de lograr. Se utilizan para procesos como la desgasificación, donde el objetivo es simplemente eliminar los gases atrapados de un líquido o material poroso. Son suficientes para muchas aplicaciones básicas de tratamiento térmico donde una ligera oxidación no es crítica.

Vacíos altos y ultra-altos

Estos niveles de vacío eliminan exponencialmente más moléculas de gas de la cámara. Son necesarios para aplicaciones altamente sensibles donde incluso la contaminación microscópica puede causar fallas.

Esto incluye la fabricación de semiconductores, el procesamiento de implantes médicos y la fabricación de componentes para la industria aeroespacial y aceleradores de partículas, donde la pureza del material es primordial.

Aplicaciones comunes para atmósferas de vacío

Un ambiente de vacío es esencial dondequiera que se crucen el alto calor y la pureza del material. Es un facilitador crítico para la fabricación moderna.

Tratamiento térmico, recocido y soldadura fuerte

Los hornos de vacío se utilizan para endurecer, ablandar o aliviar tensiones en piezas metálicas sin causar la decoloración y la formación de cascarilla en la superficie que ocurre en el aire. La soldadura fuerte al vacío permite unir conjuntos complejos con una resistencia y limpieza excepcionales, eliminando la necesidad de fundentes corrosivos.

Sinterización y fabricación aditiva

La sinterización es el proceso de fusionar polvos metálicos o cerámicos en una masa sólida mediante calor. Realizar esto en vacío evita que las partículas de polvo se oxiden, lo que les impediría unirse correctamente. Esto es crucial para la pulvimetalurgia y la impresión 3D de metales.

Electrónica e instrumentos científicos

Los semiconductores y otros componentes electrónicos sensibles se fabrican en condiciones de alto vacío para evitar que las partículas transportadas por el aire y los gases reactivos contaminen sus delicados circuitos.

Comprendiendo las compensaciones

Elegir una atmósfera de vacío implica consideraciones importantes. Es una herramienta poderosa, pero no siempre la más adecuada o rentable.

Costo y complejidad

Los hornos de vacío y los sistemas de bombeo son significativamente más caros y complejos de operar y mantener que los hornos de atmósfera estándar. Lograr y mantener un alto vacío requiere equipos especializados y tiempos de ciclo más largos.

Limitaciones del material

Una limitación principal del procesamiento al vacío es la presión de vapor de los materiales que se calientan. En vacío, los elementos con alta presión de vapor (como el zinc, el cadmio o el magnesio) pueden "hervir" o desgasificarse del metal base, alterando su composición.

Vacío vs. gas inerte

Para algunos procesos, una alternativa más sencilla y económica es purgar el horno con una presión positiva de gas inerte, como argón o nitrógeno. Esto desplaza el oxígeno, pero es menos eficaz para eliminar todos los contaminantes en comparación con el vacío.

Tomar la decisión correcta para su proceso

La selección de la atmósfera adecuada es una decisión crítica basada en su material, su proceso y el resultado deseado.

- Si su enfoque principal es unir piezas complejas de alto valor: Una atmósfera de vacío es ideal para la soldadura fuerte sin fundente, asegurando la máxima resistencia y limpieza de la unión.

- Si su enfoque principal es endurecer o recocer aceros estándar: Un gas inerte o un vacío de menor nivel pueden proporcionar suficiente protección contra la oxidación a un menor costo.

- Si su enfoque principal es procesar metales altamente reactivos o componentes electrónicos: Un vacío alto o ultra alto es innegociable para prevenir cualquier nivel de contaminación.

En última instancia, el uso de una atmósfera de vacío es una elección de ingeniería deliberada para lograr el control sobre las propiedades finales de su material.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Ambiente controlado con aire/gases eliminados para suprimir elementos reactivos como el oxígeno. |

| Beneficio clave | Previene reacciones químicas no deseadas (por ejemplo, oxidación) para la pureza y resistencia del material. |

| Usos comunes | Tratamiento térmico, soldadura fuerte, sinterización, fabricación de productos electrónicos y componentes aeroespaciales. |

| Niveles de vacío | Bajo/Medio (tratamiento térmico básico) a Alto/Ultra alto (aplicaciones sensibles como semiconductores). |

| Consideraciones | Mayor costo y complejidad; límites de presión de vapor del material; gas inerte como alternativa. |

Desbloquee la precisión en sus procesos de laboratorio con KINTEK

¿Está luchando contra la contaminación o la oxidación del material durante operaciones de alta temperatura? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una excepcional I+D y fabricación interna. Con sólidas capacidades de personalización, nos aseguramos de que nuestros hornos satisfagan con precisión sus requisitos experimentales, ya sea para tratamiento térmico, soldadura fuerte, sinterización o fabricación de productos electrónicos.

¿Por qué elegir KINTEK?

- Integridad del material mejorada: Logre una pureza y resistencia superiores en sus materiales al eliminar los gases reactivos.

- Soluciones personalizadas: Obtenga equipos diseñados para adaptarse a sus procesos específicos, desde vacíos aproximados para tareas básicas hasta vacíos ultra altos para aplicaciones sensibles.

- Rendimiento confiable: Benefíciese de hornos duraderos y de alta calidad que reducen el tiempo de inactividad y mejoran la eficiencia.

No permita que los problemas atmosféricos comprometan sus resultados. Contáctenos hoy para discutir cómo KINTEK puede optimizar el rendimiento de su laboratorio e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más