Para mantener adecuadamente un horno de vacío cuando no está en uso, debe proteger su ambiente interno de la contaminación atmosférica. Los dos métodos principales son mantener la cámara bajo un vacío bajo constante o rellenarla con un gas inerte puro y seco como el nitrógeno. Esto evita que la humedad sea absorbida por los componentes internos del horno, lo cual es la principal causa de degradación y problemas de rendimiento durante el tiempo de inactividad.

El desafío principal del mantenimiento de un horno inactivo es combatir la humedad y el aire. Un horno de vacío está diseñado para ser un ambiente prístino y controlado; dejarlo abierto a la atmósfera invita a la contaminación que aumenta significativamente los tiempos de ciclo futuros y puede dañar materiales internos sensibles.

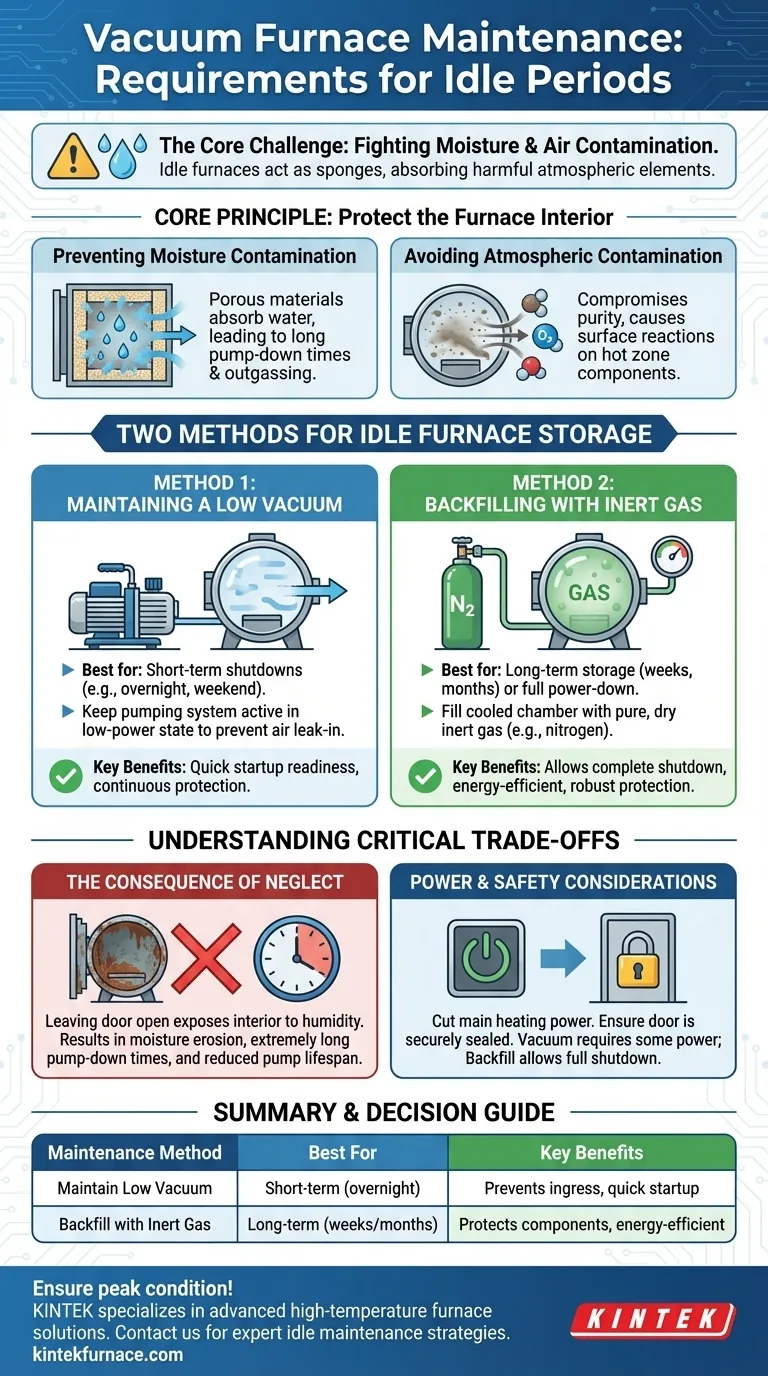

El Principio Fundamental: Proteger el Interior del Horno

El rendimiento de un horno de vacío depende enteramente de la calidad de su ambiente interno. Cuando está inactivo, el objetivo principal es prevenir la degradación de este ambiente.

Prevención de la Contaminación por Humedad

La humedad es el mayor enemigo de un horno de vacío inactivo. Los materiales refractarios internos y el aislamiento de grafito son porosos y actuarán como esponjas, absorbiendo el vapor de agua del aire ambiente.

Esta humedad absorbida provoca problemas significativos en la siguiente ejecución, incluyendo tiempos de bombeo drásticamente más largos y desgasificación que puede contaminar la pieza de trabajo.

Evitar la Contaminación Atmosférica

Más allá del agua, el aire atmosférico contiene oxígeno, polvo y otros contaminantes. Permitir que estos entren en la cámara puede comprometer la pureza requerida para procesos de alto rendimiento y puede conducir a reacciones superficiales no deseadas en los componentes de la zona caliente del horno con el tiempo.

Dos Métodos para el Almacenamiento de Hornos Inactivos

Su estrategia debe ser crear una barrera que impida que el aire ambiente entre en la cámara. Existen dos prácticas industriales estándar para lograr esto.

Método 1: Mantener un Vacío Bajo

El método más común, especialmente para paradas a corto plazo, es dejar el horno bajo un vacío bruto o bajo.

Al mantener el sistema de bombeo activo en un estado de baja potencia o intermitente, se asegura que la presión dentro de la cámara sea siempre más baja que la atmósfera exterior. Esto evita físicamente que el aire y la humedad se filtren.

Método 2: Relleno con Gas Inerte

Para almacenamiento a largo plazo o cuando se desea apagar completamente el sistema de bombeo, el relleno es la solución ideal.

Después de que el horno se haya enfriado, la cámara se llena con un gas inerte seco de alta pureza, típicamente nitrógeno. Mantener una ligera presión positiva asegura que, si existen pequeñas fugas, el gas limpio se escape en lugar de que entre aire contaminado.

Comprendiendo las Concesiones Críticas

No asegurar adecuadamente un horno inactivo no es un error menor; tiene consecuencias directas sobre la eficiencia operativa y la longevidad del equipo.

La Consecuencia de la Negligencia

Simplemente apagar el horno y dejar la puerta sin sellar o abierta es el peor escenario. Esto expone directamente el aislamiento y los materiales refractarios a la humedad.

El resultado es la erosión y saturación por humedad, lo que lleva a tiempos de bombeo extremadamente largos en el siguiente arranque, ya que debe bombear todo el vapor de agua absorbido. Esto desperdicia energía, tiempo y reduce la vida útil de su bomba.

Consideraciones de Energía y Seguridad

Al apagar, el suministro principal de energía de calefacción debe cortarse por seguridad. La puerta siempre debe estar bien cerrada y sellada para crear la barrera inicial.

Si se corta la energía de los sistemas de bombeo y control depende de la estrategia inactiva elegida. Mantener un vacío requiere algo de energía, mientras que un relleno de nitrógeno permite un apagado más completo. Siga siempre las pautas específicas del fabricante.

Tomando la Decisión Correcta para su Operación

Su estrategia de mantenimiento en inactividad debe alinearse con su ritmo operativo y la duración del tiempo de inactividad.

- Si su horno estará inactivo por un período corto (por ejemplo, durante la noche o un fin de semana): Mantener un vacío bajo es a menudo el método más práctico y eficiente para asegurar que esté listo para un arranque rápido.

- Si su horno se apaga para un almacenamiento a largo plazo (por ejemplo, semanas o meses): Realizar un enfriamiento completo y luego rellenar la cámara con nitrógeno a presión positiva es la solución más robusta y energéticamente eficiente.

- Si prioriza la longevidad del equipo por encima de todo: Nunca deje la cámara abierta a la atmósfera por más tiempo del absolutamente necesario para cargar y descargar.

Un mantenimiento adecuado en inactividad es una inversión directa en la fiabilidad y el rendimiento de su horno de vacío.

Tabla Resumen:

| Método de Mantenimiento | Mejor para | Beneficios Clave |

|---|---|---|

| Mantener Vacío Bajo | Períodos de inactividad a corto plazo (ej., durante la noche) | Previene la entrada de aire/humedad, preparación rápida para el arranque |

| Rellenar con Gas Inerte | Almacenamiento a largo plazo (ej., semanas o meses) | Protege componentes, permite un apagado total de energía, eficiente energéticamente |

¡Asegure que su horno de vacío se mantenga en óptimas condiciones durante el tiempo de inactividad! KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos de Vacío y Atmósfera, con una profunda personalización para satisfacer sus necesidades únicas. Nuestro equipo de expertos puede ayudarle a implementar las mejores estrategias de mantenimiento en inactividad para la fiabilidad y eficiencia. Contáctenos hoy para obtener más información y proteger su inversión.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga