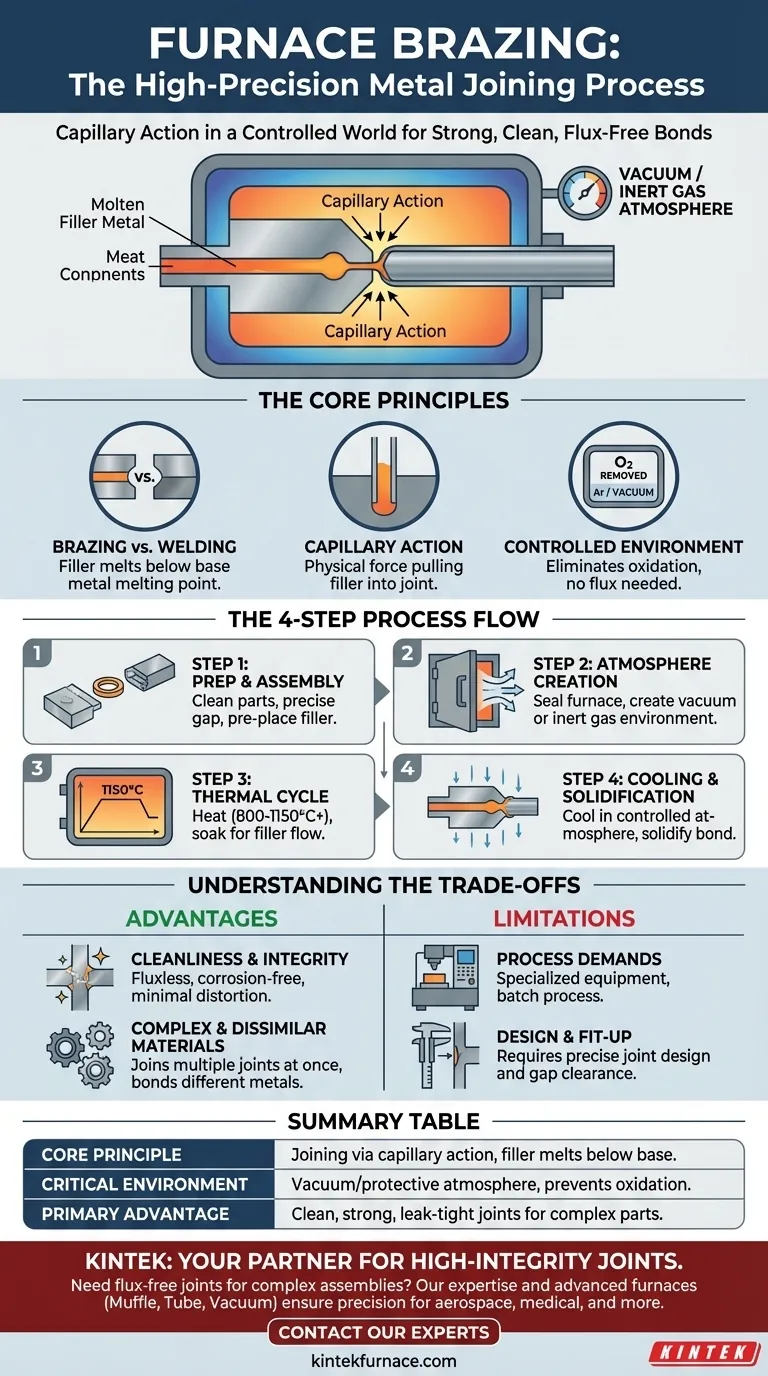

En esencia, la soldadura fuerte en horno es un proceso de unión de metales de alta precisión en el que los componentes se calientan en una atmósfera controlada. Se utiliza un metal de aporte con un punto de fusión más bajo que los materiales base, que se funde y se introduce en la unión por acción capilar, creando un enlace metalúrgico fuerte y limpio al enfriarse.

La idea clave es que la soldadura fuerte en horno no es solo un proceso de calentamiento; es un proceso de control ambiental. Al utilizar un vacío o una atmósfera protectora, elimina la oxidación y la necesidad de fundente, lo que permite la creación de uniones excepcionalmente limpias, resistentes y herméticas en ensamblajes complejos.

El Principio Fundamental: Acción Capilar en un Mundo Controlado

Para comprender la soldadura fuerte en horno, debe dominar tres conceptos interconectados: la naturaleza de la soldadura fuerte en sí, la fuerza física que la hace funcionar y el entorno que permite la perfección.

¿Qué es la Soldadura Fuerte?

La soldadura fuerte une metales fundiendo un metal de aporte en el espacio entre dos componentes. Fundamentalmente, la temperatura del proceso es lo suficientemente alta como para fundir el metal de aporte, pero siempre por debajo del punto de fusión de los metales base que se unen. Esto la distingue de la soldadura, donde los propios metales base se funden y se unen.

El Papel de la Acción Capilar

La acción capilar es la fuerza física que arrastra el metal de aporte fundido hacia la unión ajustada. Al igual que el agua es absorbida por una pajita estrecha, el metal de aporte líquido es atraído naturalmente a través del pequeño y uniforme espacio entre las piezas, asegurando una unión completa y consistente en toda la junta.

El Entorno Crítico del "Horno"

El horno proporciona una atmósfera controlada, que es la clave del éxito de este método. Típicamente, es un vacío o un gas protector como el argón. Este entorno evita la formación de óxidos en las superficies metálicas durante el calentamiento, lo que de otro modo inhibiría el flujo del metal de aporte y debilitaría la unión final.

El Proceso Paso a Paso de la Soldadura Fuerte en Horno

El ciclo de soldadura fuerte en horno es una secuencia precisa de eventos diseñada para producir una unión metalúrgica perfecta entre los componentes. Cada paso es fundamental para el resultado final.

Paso 1: Preparación y Ensamblaje de la Unión

Las piezas deben limpiarse a fondo y ensamblarse con el metal de aporte precolocado en o cerca de la unión. El espacio entre los componentes se diseña cuidadosamente para que sea extremadamente pequeño, permitiendo que la acción capilar funcione correctamente.

Paso 2: Creación de la Atmósfera Controlada

Todo el ensamblaje se carga en un horno, que luego se sella. Se elimina todo el aire para crear un vacío de alto nivel, o la cámara se inunda con un gas inerte. Este paso elimina el oxígeno y otros contaminantes que podrían comprometer la unión.

Paso 3: El Ciclo Térmico

El horno calienta lentamente el ensamblaje a la temperatura de soldadura fuerte especificada, que puede oscilar entre 800 °C y 1150 °C o más. El ensamblaje se mantiene a esta temperatura, una fase conocida como "remojo", durante un corto período para asegurar que el metal de aporte esté completamente fundido y haya fluido por toda la unión.

Paso 4: Solidificación y Enfriamiento

Después del remojo, el ensamblaje se enfría de manera controlada, todavía dentro del vacío o la atmósfera protectora. A medida que se enfría, el metal de aporte se solidifica, formando una unión metalúrgica fuerte y permanente con las superficies de los materiales base. El aire solo se permite volver al horno una vez que la pieza se ha enfriado lo suficiente.

Comprender las Ventajas y Desventajas

La soldadura fuerte en horno ofrece ventajas significativas, pero es esencial reconocer sus requisitos y limitaciones específicos para determinar si es la opción correcta para su aplicación.

Ventaja: Integridad y Limpieza de la Unión Inigualables

Debido a que el proceso es libre de fundente y se realiza en vacío, las uniones resultantes son excepcionalmente limpias y libres de contaminantes o residuos de fundente que puedan causar corrosión. El calentamiento uniforme también minimiza el estrés térmico y la distorsión.

Ventaja: Unión de Materiales Complejos y Disímiles

La soldadura fuerte en horno es ideal para ensamblajes intrincados con múltiples uniones, ya que todas las uniones se pueden realizar simultáneamente. Las temperaturas de proceso más bajas también la hacen efectiva para unir metales disímiles que serían difíciles o imposibles de soldar.

Limitación: Exigencias del Proceso y del Equipo

Este método requiere equipos especializados y costosos, a saber, un horno de vacío o de atmósfera controlada. Es un proceso por lotes, que puede ser menos eficiente para piezas únicas y simples en comparación con los métodos de unión manual.

Limitación: El Diseño y el Ajuste son Innegociables

El éxito de la soldadura fuerte en horno depende completamente del diseño correcto de la unión. La holgura del espacio debe controlarse estrictamente para facilitar la acción capilar. Un ajuste deficiente resultará en una unión incompleta o débil.

Tomando la Decisión Correcta para su Objetivo

La selección de la soldadura fuerte en horno depende completamente de los requisitos específicos de su componente y su aplicación.

- Si su enfoque principal es unir ensamblajes complejos con múltiples uniones: La soldadura fuerte en horno le permite crear todas las uniones simultáneamente con una distorsión mínima.

- Si su enfoque principal es crear sellos de alta pureza y herméticos: La atmósfera controlada y libre de fundente de la soldadura fuerte en horno es ideal para aplicaciones sensibles en los sectores aeroespacial, médico y de sistemas de vacío.

- Si su enfoque principal es unir materiales delicados, de paredes delgadas o disímiles: El calentamiento uniforme y las temperaturas más bajas evitan las deformaciones y los problemas metalúrgicos asociados con la soldadura.

Al controlar todo el entorno, la soldadura fuerte en horno ofrece un nivel de precisión, limpieza e integridad que muchos otros métodos de unión no pueden igualar.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Fundamental | Unión de metales utilizando un metal de aporte fundido por debajo del punto de fusión de los metales base mediante acción capilar. |

| Entorno Crítico | Vacío o atmósfera protectora (por ejemplo, argón) para prevenir la oxidación, eliminando la necesidad de fundente. |

| Rango de Temperatura Típico | 800 °C a 1150 °C+ |

| Ventaja Principal | Crea uniones excepcionalmente limpias, resistentes y herméticas en materiales complejos o disímiles. |

| Consideración Clave | Requiere un diseño de unión y una holgura del espacio precisos para que la acción capilar funcione eficazmente. |

¿Necesita crear uniones de alta integridad y libres de fundente para sus ensamblajes complejos?

En KINTEK, entendemos que la precisión y la limpieza son primordiales. Nuestra experiencia en soldadura fuerte en horno, respaldada por I+D y fabricación avanzadas, garantiza que sus componentes logren las uniones fuertes y herméticas requeridas para aplicaciones exigentes en los sectores aeroespacial, médico y de sistemas de vacío.

Ofrecemos una gama de hornos de laboratorio de alta temperatura, incluidos sistemas Muffle, Tube, Rotary y Vacuum, todos personalizables para satisfacer sus requisitos únicos de proceso de soldadura fuerte.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus capacidades de unión de metales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas