La soldadura fuerte al vacío exitosa es una función del control preciso sobre cuatro dominios interconectados. Requiere un diseño de unión óptimo, una limpieza meticulosa previa a la soldadura, la selección de materiales compatibles y, lo que es más crítico, la gestión exacta del ciclo térmico dentro de un entorno de alto vacío para garantizar una unión fuerte, limpia y sin distorsiones.

La soldadura fuerte al vacío no es simplemente un proceso de calentamiento; es la creación de un entorno prístino donde la física puede hacer su trabajo. Su éxito depende menos de la etapa final de calentamiento y más de la preparación disciplinada de los componentes y el control preciso de todo el ciclo del horno.

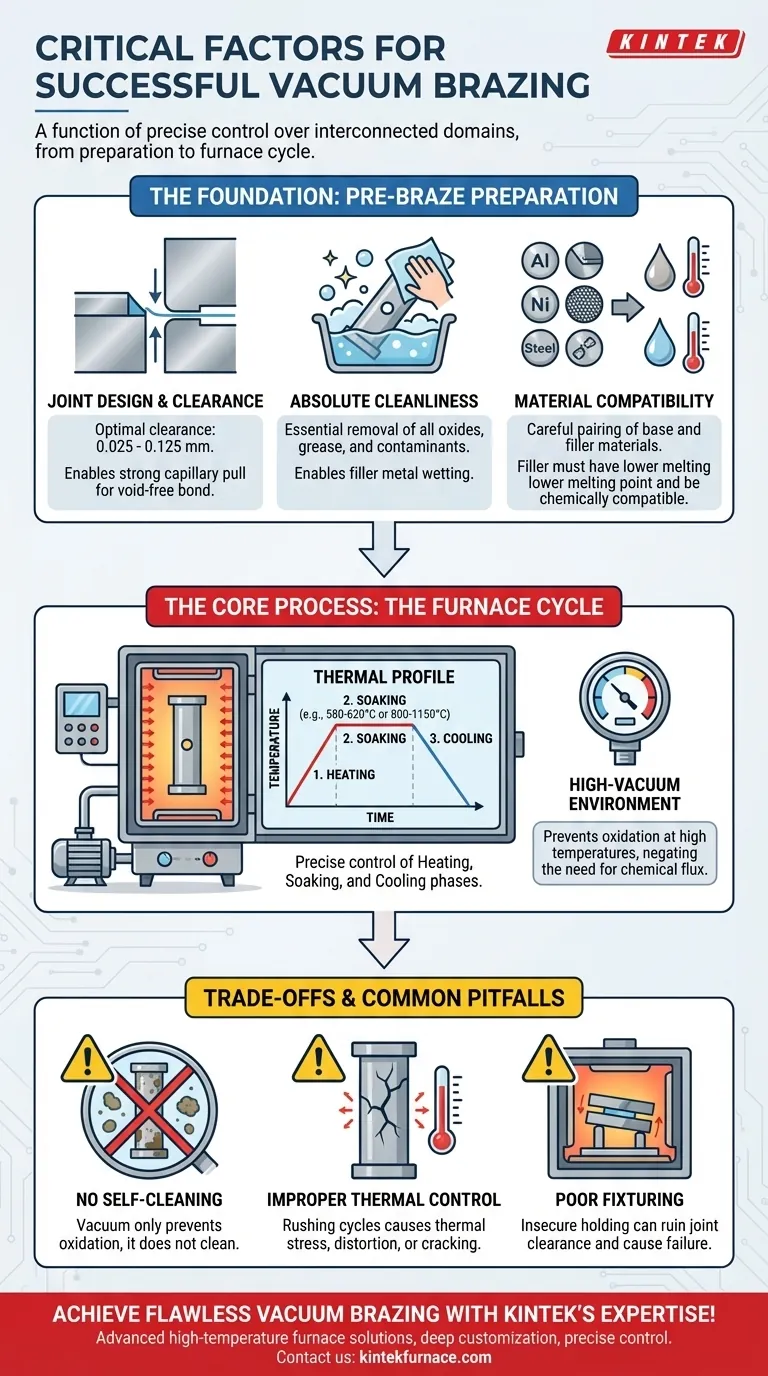

La Base: Preparación Previa a la Soldadura Fuerte

La calidad de la unión final se determina mucho antes de que los componentes entren en el horno. Una preparación impecable es innegociable.

Dominando el Diseño y la Holgura de la Unión

El espacio entre las piezas a unir, conocido como holgura de la unión, es el parámetro de diseño más crítico. Dicta cómo el metal de aporte fundido será atraído hacia la unión.

Una holgura de 0.025 mm a 0.125 mm es típicamente óptima. Este estrecho espacio crea la acción capilar necesaria para que el metal de aporte fluya completamente a través de la unión, asegurando una unión sin huecos.

Un espacio demasiado grande debilita la fuerza capilar, lo que lleva a un flujo incompleto y una unión débil. Un espacio demasiado pequeño puede impedir que el metal de aporte entre.

Garantizando una Limpieza Absoluta

El entorno de vacío es preventivo, no restaurador. Detiene la formación de nuevos óxidos en el metal calentado, pero no eliminará los óxidos, grasas u otros contaminantes existentes.

Por lo tanto, las piezas deben limpiarse rigurosamente antes del montaje. Este paso asegura que el metal de aporte fundido pueda "mojar" las superficies de los materiales base, lo cual es esencial para formar una fuerte unión metalúrgica.

El montaje debe realizarse en un entorno limpio para evitar la recontaminación antes de cargar las piezas en el horno.

Seleccionando Materiales Compatibles

La soldadura fuerte exitosa requiere un emparejamiento cuidadoso de los materiales base (las piezas que se unen) y el metal de aporte (la aleación de soldadura fuerte).

El metal de aporte debe tener un punto de fusión más bajo que los materiales base. También debe ser químicamente compatible para promover la humectación y el flujo sin degradar los materiales base durante el ciclo térmico.

El Proceso Central: El Ciclo del Horno

Dentro del horno, una secuencia cuidadosamente orquestada de cambios ambientales y térmicos transforma componentes separados en un conjunto único e integrado.

Estableciendo el Entorno de Alto Vacío

El proceso comienza sellando los componentes dentro de la cámara del horno y utilizando una bomba de vacío para eliminar la atmósfera, principalmente oxígeno.

Este entorno de alto vacío es la ventaja clave del proceso. Elimina el riesgo de oxidación a altas temperaturas, lo que de otro modo evitaría la formación de una unión adecuada y anula la necesidad de fundente químico.

El Papel Crítico del Perfil Térmico

El horno no solo calienta las piezas. Ejecuta un perfil térmico preciso con tres fases distintas.

- Calentamiento: Un aumento de temperatura controlado y gradual para evitar choques térmicos y distorsiones.

- Mantenimiento: Mantener el conjunto a la temperatura de soldadura fuerte (por ejemplo, 580-620°C para aluminio, 800-1150°C para otras aleaciones) durante una duración específica. Esto permite que la temperatura se ecualice y que el metal de aporte se funda completamente.

- Enfriamiento: Una reducción lenta y controlada de la temperatura para solidificar el metal de aporte sin inducir tensiones internas o grietas.

Cómo el Metal de Aporte Crea la Unión

A la temperatura de soldadura fuerte designada, el metal de aporte se funde. En el entorno limpio y libre de óxidos, fluye libremente por acción capilar hacia el espacio de unión diseñado con precisión.

Al enfriarse, el metal de aporte se solidifica, creando una unión metalúrgica fuerte y permanente entre los componentes. La unión resultante es limpia, brillante y no requiere limpieza post-proceso.

Entendiendo las Ventajas y Desventajas y los Errores Comunes

Aunque es potente, la soldadura fuerte al vacío exige una comprensión de sus limitaciones para evitar fallos costosos.

El Mito de la "Autolimpieza"

Un error común es asumir que el vacío limpiará las piezas. El vacío solo evita la oxidación; no elimina la contaminación preexistente. Las piezas sucias que entran en el horno siempre darán como resultado una soldadura fuerte fallida.

El Riesgo de un Control Térmico Inadecuado

Apresurar los ciclos de calentamiento o enfriamiento es una causa principal de falla. Los cambios rápidos de temperatura inducen tensiones térmicas, lo que lleva a la distorsión o agrietamiento de las piezas, especialmente al unir materiales disímiles con diferentes tasas de expansión.

La Ineficiencia de una Fijación Deficiente

Los componentes deben mantenerse seguros en la orientación correcta durante todo el ciclo del horno. Las herramientas o accesorios de carga mal diseñados pueden permitir que las piezas se muevan durante el calentamiento, arruinando la holgura de la unión y provocando que todo el proceso falle.

Tomando la Decisión Correcta para su Objetivo

Para asegurar el éxito, alinee su enfoque con el parámetro más crítico para su resultado específico.

- Si su enfoque principal es la máxima resistencia e integridad de la unión: Priorice la limpieza meticulosa previa a la soldadura fuerte y el mantenimiento de una holgura de unión precisa durante el montaje.

- Si su enfoque principal es evitar la distorsión de los componentes: Concéntrese en diseñar un ciclo de calentamiento y enfriamiento gradual y simétrico adaptado a sus materiales.

- Si su enfoque principal es la repetibilidad y escalabilidad del proceso: Invierta en hornos de vacío programables de alta calidad y estandarice sus procedimientos de limpieza y montaje.

Al dominar estos principios fundamentales, pasará de simplemente realizar un proceso a diseñar una unión metalúrgica perfecta.

Tabla Resumen:

| Factor Crítico | Detalles Clave |

|---|---|

| Diseño de la Unión | Holgura óptima de 0.025-0.125 mm para acción capilar |

| Limpieza Previa a la Soldadura Fuerte | Esencial para eliminar contaminantes y asegurar la humectación |

| Selección de Materiales | Metales base y de aporte compatibles con menor punto de fusión |

| Perfil Térmico | Calentamiento, mantenimiento y enfriamiento controlados para prevenir tensiones |

| Entorno de Vacío | Alto vacío previene la oxidación sin fundente |

¡Logre una soldadura fuerte al vacío impecable con la experiencia de KINTEK! Nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos de Vacío y Atmósfera, adaptados a diversas necesidades de laboratorio. Aprovechando nuestra sólida I+D y fabricación interna, ofrecemos una personalización profunda para cumplir con sus requisitos experimentales únicos, garantizando un control térmico preciso y resultados confiables. ¡Contáctenos hoy para discutir cómo podemos mejorar su proceso de soldadura fuerte y ofrecer uniones superiores!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural