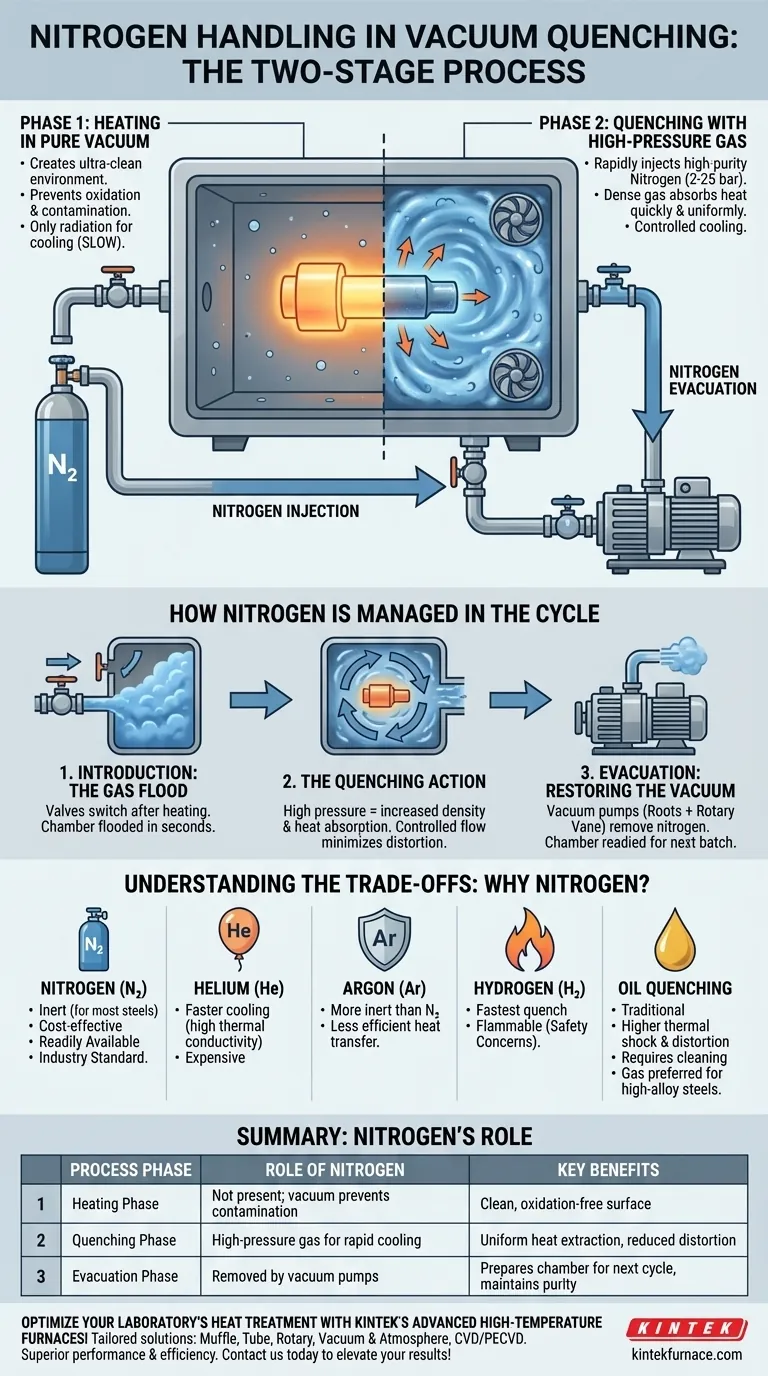

En el temple al vacío, el nitrógeno no forma parte del vacío; es el gas a alta presión utilizado para realizar el enfriamiento real. El término "temple al vacío" puede ser engañoso. El proceso implica calentar el material en un vacío prístino para evitar la contaminación y luego introducir rápidamente gas nitrógeno para enfriar, o "templar", la pieza. Una vez completado el temple, el nitrógeno es evacuado de la cámara por el sistema de bomba de vacío.

El concepto central es un proceso de dos etapas. Primero, un vacío crea un ambiente ultralimpio para el calentamiento. Segundo, el nitrógeno a alta presión se utiliza como herramienta para un enfriamiento rápido y controlado, una tarea imposible solo en vacío. El "manejo" del nitrógeno implica su inyección controlada y posterior eliminación.

El proceso de temple de dos fases

Un horno de vacío realiza dos funciones distintas y opuestas para lograr las propiedades finales del material. Comprender esta dualidad es clave para entender el papel del nitrógeno.

Fase 1: Calentamiento en vacío puro

La etapa inicial implica colocar la pieza metálica dentro de una cámara sellada y eliminar todo el aire y otros gases atmosféricos.

Este ambiente de vacío es crítico porque previene la oxidación y otras reacciones superficiales que ocurrirían si la pieza se calentara en el aire. El resultado es una pieza brillante y limpia sin contaminación superficial.

Fase 2: Temple con gas a alta presión

Enfriar una pieza en vacío es extremadamente lento, ya que el calor solo puede disiparse por radiación. Para lograr el enfriamiento rápido necesario para el endurecimiento (temple), se requiere un medio de transferencia.

Aquí es donde entra el nitrógeno. Después de que la pieza se calienta por completo, el horno inyecta rápidamente nitrógeno de alta pureza, a menudo a presiones de 2 a 25 bar. Luego, potentes ventiladores circulan este gas denso, forzándolo sobre la pieza caliente para extraer el calor de forma rápida y uniforme.

Cómo se gestiona el nitrógeno en el ciclo

El manejo del nitrógeno es una secuencia precisa y automatizada diseñada para máxima eficiencia y control.

Introducción: La inundación de gas

Una vez que el material alcanza su temperatura de austenitización objetivo, las válvulas del sistema cambian. Las bombas de vacío se aíslan y se abren las válvulas conectadas a un suministro de nitrógeno a alta presión. La cámara se inunda con nitrógeno en cuestión de segundos.

La acción de temple

La alta presión del nitrógeno aumenta su densidad, lo que mejora drásticamente su capacidad para absorber y disipar el calor del metal. La velocidad y la presión del flujo de nitrógeno se controlan cuidadosamente para gestionar la tasa de enfriamiento y minimizar la distorsión de la pieza.

Evacuación: Restauración del vacío

Después de que la pieza se enfría a la temperatura objetivo, el nitrógeno ha cumplido su propósito. El potente sistema de bomba de vacío del horno, típicamente una combinación de una bomba Roots y una bomba rotativa de paletas, se vuelve a activar.

Este sistema bombea todo el gas nitrógeno fuera de la cámara, restableciendo un vacío medio (hasta alrededor de 1 mbar). La cámara está entonces lista para el siguiente lote o la pieza puede ser retirada.

Comprendiendo las compensaciones: ¿Por qué nitrógeno?

El nitrógeno es el gas más común para el temple al vacío, pero no es la única opción. La elección implica equilibrar el rendimiento, el costo y la compatibilidad del material.

Los beneficios del nitrógeno

El nitrógeno es el caballo de batalla de la industria porque proporciona un excelente equilibrio de propiedades. Es en gran medida inerte, evitando reacciones con la mayoría de los aceros, y es significativamente más rentable y fácilmente disponible que otras opciones.

Alternativas al nitrógeno

Otros gases como el helio, el argón y el hidrógeno se utilizan para aplicaciones específicas. El helio proporciona una tasa de enfriamiento más rápida debido a su alta conductividad térmica, pero es mucho más caro. El argón es más inerte que el nitrógeno pero menos eficiente en la transferencia de calor. El hidrógeno ofrece el temple más rápido, pero es inflamable y requiere amplios sistemas de seguridad.

Temple con gas vs. temple con aceite

La principal alternativa al temple con gas es el temple tradicional con aceite. El temple con gas se prefiere para aceros de alta aleación como los aceros para herramientas de alta velocidad porque produce menos choque térmico y distorsión. Esto resulta en piezas más limpias con dimensiones más predecibles y sin necesidad de limpieza post-temple.

Tomando la decisión correcta para su objetivo

La selección de un medio de temple está dictada por la aleación que se está tratando y las propiedades finales deseadas.

- Si su enfoque principal es el endurecimiento rentable de aceros para herramientas comunes: El nitrógeno es el estándar de la industria, ofreciendo un excelente equilibrio entre rendimiento, seguridad y economía.

- Si su enfoque principal es el temple más rápido posible para aleaciones sensibles: Puede ser necesario helio o hidrógeno, pero debe tener en cuenta costos operativos y protocolos de seguridad significativamente más altos.

- Si su enfoque principal es el temple de metales altamente reactivos a altas temperaturas: El argón proporciona el ambiente más inerte, protegiendo contra cualquier posible formación de nitruros, aunque a costa de una velocidad de temple más lenta.

En última instancia, el manejo del nitrógeno en un horno de vacío es un ciclo controlado de inyección y evacuación que aprovecha la pureza del vacío y el poder de enfriamiento de un gas.

Tabla resumen:

| Fase del proceso | Papel del nitrógeno | Beneficios clave |

|---|---|---|

| Fase de calentamiento | No presente; el vacío previene la contaminación | Superficie limpia, sin oxidación |

| Fase de temple | Gas a alta presión para un enfriamiento rápido | Extracción de calor uniforme, reducción de la distorsión |

| Fase de evacuación | Eliminado por bombas de vacío | Prepara la cámara para el siguiente ciclo, mantiene la pureza |

¡Optimice los procesos de tratamiento térmico de su laboratorio con los avanzados hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo un rendimiento y eficiencia superiores. Contáctenos hoy para discutir cómo nuestra experiencia puede elevar sus resultados.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso