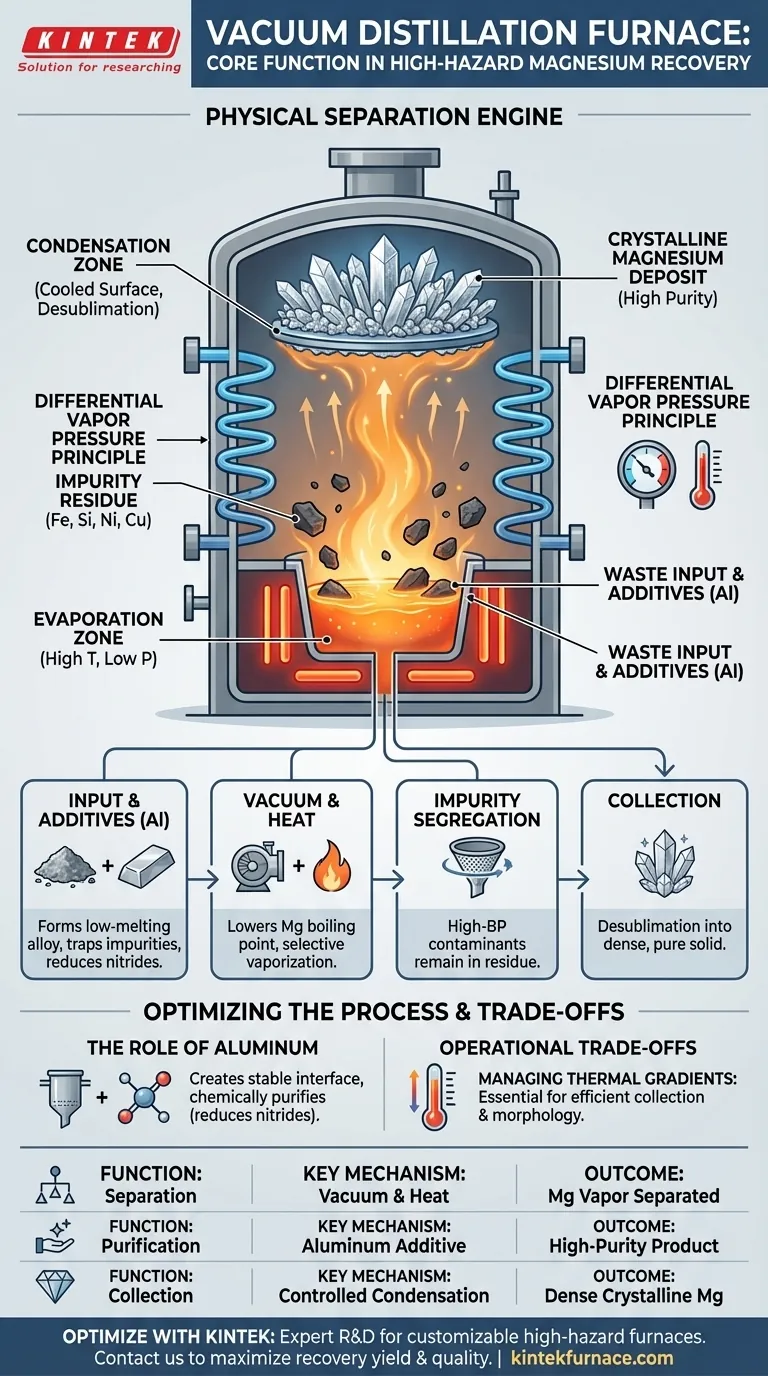

La función principal de un horno de destilación al vacío en la recuperación de magnesio de alta peligrosidad es actuar como un motor de separación física. Utilizando un entorno de alta temperatura y baja presión, el horno vaporiza selectivamente el magnesio de los materiales de desecho, manteniendo las impurezas en estado sólido o líquido, y finalmente recolectando el metal purificado a través de la condensación controlada.

El horno opera según el principio de presión de vapor diferencial. Al crear un vacío, reduce el punto de ebullición del magnesio, permitiendo que se evapore a temperaturas más seguras mientras deja los contaminantes de alto punto de ebullición, como el hierro y el silicio, en el residuo.

Creación del Entorno de Separación

Manipulación de la Presión y la Temperatura

El horno crea un entorno de baja presión evacuando la cámara. Este es el mecanismo fundamental que permite que el magnesio se vaporice a temperaturas significativamente más bajas que su punto de ebullición atmosférico.

Simultáneamente, el sistema de calentamiento interno proporciona un control térmico preciso. Esto asegura que la temperatura sea lo suficientemente alta para evaporar el magnesio, pero se mantenga lo suficientemente baja para evitar la vaporización de las impurezas.

Segregación de Impurezas

El objetivo principal es la exclusión de contaminantes. A medida que el magnesio se convierte en vapor, las impurezas con puntos de ebullición más altos —específicamente aluminio, hierro, níquel, cobre y silicio— permanecen en el crisol.

Este residuo crea una clara separación física entre la escoria residual y el producto valioso. El horno filtra eficazmente el material a nivel atómico, aislando el magnesio volátil de los residuos estables.

Mejora de la Estabilidad con Aditivos

El Papel Crítico del Aluminio

En procesos específicos de alta peligrosidad, se añade aluminio a la materia prima para cumplir dos funciones distintas. Primero, forma una capa de aleación de magnesio-aluminio de bajo punto de fusión.

Esta capa líquida crea una interfaz estable y uniforme para la evaporación y ayuda a atrapar físicamente las impurezas de alto punto de ebullición.

Purificación Química

Más allá del atrapamiento físico, el aluminio actúa como un agente purificador. Reacciona con los nitruros presentes en la superficie del magnesio crudo.

Al reducir el contenido de nitrógeno, el aluminio añadido mejora significativamente la pureza general del producto destilado final.

El Mecanismo de Recolección

Condensación Controlada

Una vez que el magnesio está en forma de vapor, migra a la zona de condensación, típicamente ubicada en la parte superior del horno o en una tapa enfriada por agua.

Esta área es una superficie enfriada independientemente, posicionada lejos de la zona de calentamiento principal.

Desublimación a Forma Cristalina

Dado que la superficie del condensador se mantiene a una temperatura significativamente por debajo del punto de congelación del magnesio, el vapor sufre desublimación.

Pasa rápidamente de gas directamente a sólido, depositándose como magnesio cristalino denso y de alta pureza. Este diseño integrado permite la extracción y recolección dentro del mismo recipiente.

Comprensión de las Compensaciones Operativas

Gestión de los Gradientes Térmicos

Un proceso exitoso requiere mantener un estricto gradiente térmico dentro de un solo recipiente. Debe mantener un alto calor para la evaporación en la parte inferior y, simultáneamente, enfriar la parte superior para la condensación.

El fallo en el control de este gradiente conduce a una baja eficiencia de recolección o a una morfología "suelta" en los cristales de magnesio.

El Costo de la Pureza

Si bien la adición de aluminio ayuda en la purificación y la estabilidad, introduce una variable de material adicional en el proceso.

Esto requiere un cálculo preciso de las proporciones para asegurar que el aluminio atrape eficazmente las impurezas y reduzca los nitruros sin contaminar el producto final o crear un exceso de escoria de aleación.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de recuperación de magnesio, debe ajustar los parámetros del horno a su objetivo específico:

- Si su enfoque principal es la Máxima Pureza: Priorice la adición de aluminio para neutralizar los nitruros y controle estrictamente la temperatura de evaporación para asegurar la ausencia de arrastre de contaminantes de alto punto de ebullición como el hierro o el níquel.

- Si su enfoque principal es la Morfología del Producto: Concéntrese en el control preciso de la temperatura de las superficies del condensador, ya que la velocidad de enfriamiento dicta directamente la densidad y la calidad del depósito de magnesio cristalino.

La recuperación eficaz depende del equilibrio entre el nivel de vacío y la entrada térmica para impulsar la evaporación sin activar las impurezas.

Tabla Resumen:

| Función | Mecanismo Clave | Resultado |

|---|---|---|

| Separación | Crea un vacío para reducir el punto de ebullición del magnesio, permitiendo la vaporización selectiva. | El vapor de magnesio se separa de las impurezas sólidas/líquidas (p. ej., Fe, Si). |

| Purificación | Utiliza aditivos como el aluminio para atrapar impurezas y reducir químicamente los nitruros. | Se logra un producto de magnesio final de alta pureza. |

| Recolección | Enfría el vapor en una superficie del condensador, provocando la desublimación directamente en cristales sólidos. | Recoge magnesio cristalino denso dentro del mismo recipiente. |

Optimice su Proceso de Recuperación de Metales de Alta Peligrosidad con KINTEK

Navegar por el equilibrio preciso de temperatura, presión y aditivos es fundamental para una recuperación eficiente y segura del magnesio. Nuestra experiencia garantiza que obtenga la pureza y la morfología del producto que su operación exige.

Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos Muffle, de Tubo, Rotatorios, de Vacío, sistemas CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas como el procesamiento de residuos de alta peligrosidad.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno de destilación al vacío KINTEK puede ser adaptado para maximizar su rendimiento de recuperación y la calidad del producto.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué usar un autoclave de acero inoxidable con revestimiento de PTFE para la síntesis de Ce-MOF? Garantizar la seguridad y la pureza

- ¿Cuáles son las ventajas técnicas de usar un horno de alto vacío para composites de Si3N4/Al-Cu? Calidad de Sinterización Superior

- ¿Cuáles son los principales beneficios de la tecnología de tratamiento térmico al vacío? Lograr un control metalúrgico y una calidad superiores

- ¿Cuáles son las ventajas de usar un horno de zona flotante óptica para el crecimiento de la serie RCu? Lograr un crecimiento de alta pureza

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Por qué es necesario un horno de tratamiento térmico al vacío de alta precisión para las muestras de GCr15? Garantice la precisión confiable de los datos

- ¿Cómo mejora un entorno de vacío la eficiencia de la fusión? Aumente la pureza y la velocidad en el procesamiento de metales

- ¿Qué características de diseño optimizan los procesos de templado al vacío? Logre un control metalúrgico preciso