En esencia, el tratamiento térmico al vacío se trata de lograr un control máximo sobre el proceso metalúrgico. Al eliminar la atmósfera de la cámara de calentamiento, esta tecnología previene fundamentalmente reacciones superficiales indeseables como la oxidación y la descarburación. Esto da como resultado componentes con un acabado superficial superior, propiedades mecánicas mejoradas y más uniformes, y un nivel de repetibilidad del proceso que es difícil de lograr con los métodos atmosféricos tradicionales.

El beneficio principal del tratamiento térmico al vacío no es solo una ventaja única, sino cómo el ambiente de vacío elimina sistemáticamente las variables. Al eliminar los gases atmosféricos, se obtiene un control preciso sobre la química de la superficie y la estructura interna del material, lo que lleva a resultados de mayor calidad, más consistentes y, a menudo, más rentables.

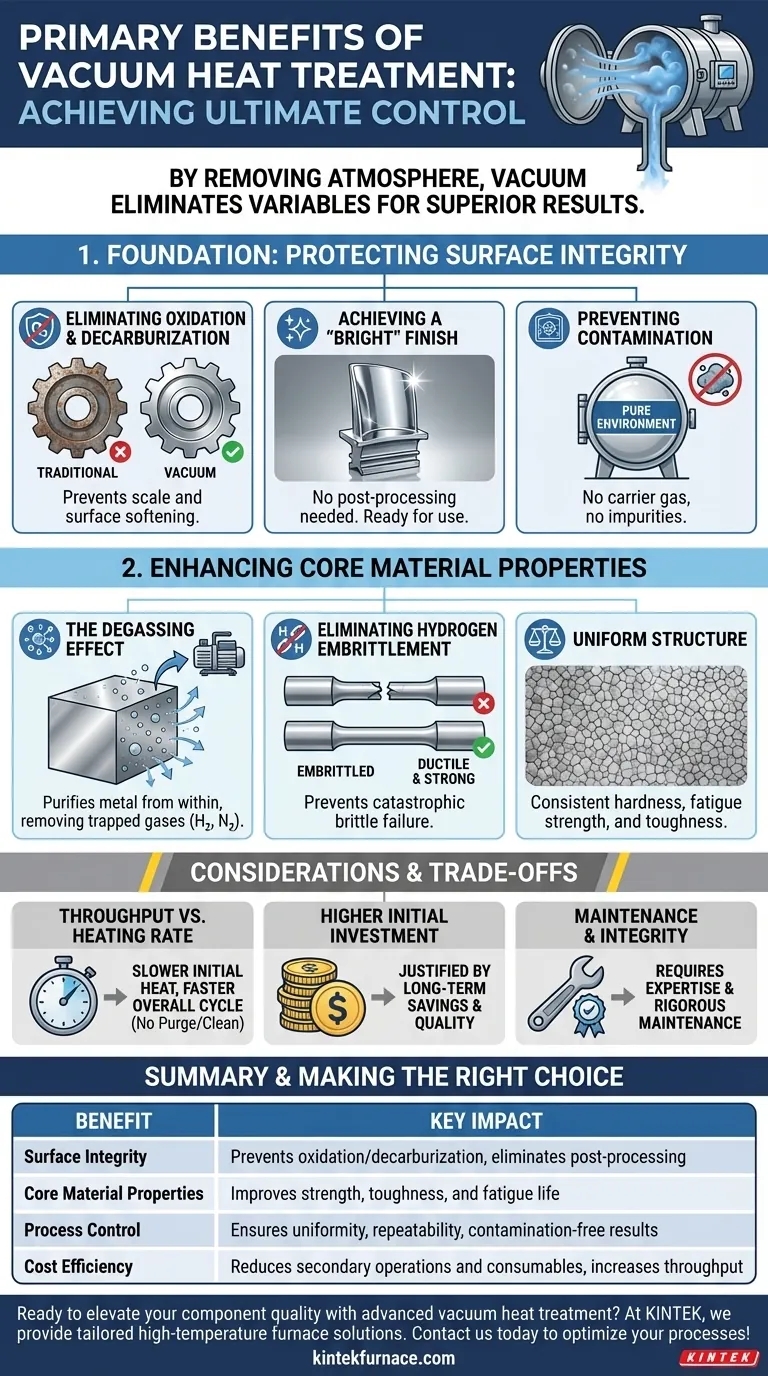

La Base: Cómo el Vacío Protege la Integridad de la Superficie

El beneficio más inmediato y obvio del tratamiento térmico al vacío ocurre en la superficie de la pieza de trabajo. Al eliminar el aire, se eliminan los elementos reactivos que causan la degradación a altas temperaturas.

Eliminación de la Oxidación y Descarburación

En un horno tradicional, el oxígeno del aire reacciona con la superficie metálica caliente, formando una capa de óxido o cascarilla. De manera similar, el carbono puede ser extraído de la superficie del acero, un proceso llamado descarburación, que ablanda el material.

Un ambiente de vacío está prácticamente libre de oxígeno, lo que previene completamente la oxidación. Esto asegura que las dimensiones y la química de la superficie de la pieza permanezcan inalteradas, tal como fueron diseñadas.

Lograr un Acabado "Brillante" Sin Post-Procesamiento

Debido a que no se produce oxidación, las piezas salen de un horno de vacío con una superficie limpia, brillante y a menudo lustrosa.

Esto elimina la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como el chorro de arena, el decapado o el rectificado para eliminar la cascarilla. La pieza suele estar lista para usar o para el ensamblaje final inmediatamente después del tratamiento.

Prevención de la Contaminación por Gases Impuros

Incluso los hornos de atmósfera controlada pueden introducir contaminantes si los gases protectores (como nitrógeno o argón) no son perfectamente puros.

El tratamiento al vacío evita inherentemente este riesgo. No hay gas portador que introduzca impurezas, lo que garantiza que el ambiente sea excepcionalmente limpio y no reactivo.

Mejora de las Propiedades Fundamentales del Material

Los beneficios del vacío se extienden profundamente en el material mismo, mejorando sus propiedades mecánicas fundamentales al purificar el metal desde el interior.

El Efecto de Desgasificación: Purificando el Metal desde el Interior

A altas temperaturas y bajo vacío, los gases atrapados dentro del metal (principalmente hidrógeno y nitrógeno) son arrastrados a la superficie y eliminados por el sistema de vacío.

Este efecto de desgasificación da como resultado un material base más limpio y puro con una integridad interna mejorada. Esto es especialmente crítico para aleaciones de alto rendimiento.

Eliminación de la Fragilización por Hidrógeno

El hidrógeno es una impureza notoria que puede causar una falla catastrófica y frágil en aceros de alta resistencia.

Debido a que el tratamiento térmico al vacío elimina activamente el hidrógeno del metal, elimina completamente el riesgo de fragilización por hidrógeno, una ventaja crítica de seguridad y fiabilidad para componentes de alta tensión.

Estructura Uniforme para un Rendimiento Predecible

Los hornos de vacío calientan las piezas principalmente mediante radiación térmica. Este método es inherentemente lento y excepcionalmente uniforme, asegurando que toda la pieza, independientemente de su complejidad, alcance la temperatura de manera uniforme.

Este calentamiento uniforme y enfriamiento controlado conducen a una estructura granular y dureza más consistentes en todo el componente, mejorando propiedades como la resistencia a la fatiga, la tenacidad y la plasticidad.

Comprensión de las Ventajas y Desventajas y Consideraciones

Si bien es potente, la tecnología de vacío no es una solución universal. Un asesor de confianza debe reconocer su contexto operativo y limitaciones específicas.

Rendimiento vs. Tasa de Calentamiento

La dependencia de la radiación significa que los ciclos de calentamiento iniciales pueden ser más lentos que la convección forzada en un horno de atmósfera.

Sin embargo, el tiempo total del proceso, o rendimiento, es a menudo más rápido. Esto se debe a que se eliminan los largos ciclos de purga necesarios para los hornos de atmósfera y las extensas operaciones de limpieza post-tratamiento.

Mayor Inversión Inicial de Capital

Los hornos de vacío son máquinas complejas que representan una inversión de capital significativa en comparación con muchos hornos de atmósfera convencionales.

Este costo inicial más alto suele justificarse por ahorros a largo plazo derivados de la reducción del post-procesamiento, menores consumibles (sin gas de proceso), mayores rendimientos y una mejor calidad del producto.

Mantenimiento e Integridad del Vacío

Operar un horno de vacío requiere experiencia específica. Mantener la integridad del vacío es primordial, ya que incluso una pequeña fuga puede comprometer todo el proceso.

Esto requiere programas de mantenimiento rigurosos y técnicos calificados para garantizar que las bombas, los sellos y la cámara permanezcan en perfecto estado de funcionamiento.

Tomando la Decisión Correcta para su Aplicación

La elección del método de tratamiento térmico adecuado depende completamente de su material, los requisitos del componente y los objetivos de producción.

- Si su enfoque principal es la calidad de la superficie y la estética: El vacío no tiene parangón para piezas que requieren un acabado limpio y libre de cascarilla directamente del horno, eliminando los costos de limpieza posteriores.

- Si su enfoque principal es el máximo rendimiento mecánico: La desgasificación y el enfriamiento uniforme al vacío son críticos para componentes de alta tensión donde la vida útil a la fatiga y la tenacidad no son negociables.

- Si trabaja con materiales reactivos (por ejemplo, titanio, metales refractarios): El vacío es a menudo la única opción viable para prevenir la fragilización de la superficie que ocurre en presencia de oxígeno o nitrógeno.

- Si su enfoque principal es la consistencia del proceso y la automatización: La naturaleza altamente controlable y repetible de los hornos de vacío modernos es ideal para la producción de alto volumen donde la uniformidad pieza a pieza es esencial.

Al eliminar la atmósfera de la ecuación, el tratamiento térmico al vacío le otorga un control directo sobre las propiedades finales de sus componentes.

Tabla Resumen:

| Beneficio | Impacto Clave |

|---|---|

| Integridad de la Superficie | Previene la oxidación y la descarburación, elimina el post-procesamiento |

| Propiedades Fundamentales del Material | Mejora la resistencia mecánica, la tenacidad y la vida útil a la fatiga |

| Control del Proceso | Garantiza uniformidad, repetibilidad y resultados libres de contaminación |

| Eficiencia de Costos | Reduce las operaciones secundarias y los consumibles, aumentando el rendimiento |

¿Listo para elevar la calidad de sus componentes con un avanzado tratamiento térmico al vacío? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones de hornos de alta temperatura personalizadas, incluyendo Hornos de Vacío y Atmósfera, Mufla, Tubo, Hornos Rotatorios y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales y de producción únicas, brindando un rendimiento, consistencia y ahorros de costos mejorados. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga