En esencia, la optimización de un proceso de templado al vacío se reduce a tres elementos de diseño críticos: el uso de templado por gas a alta presión (HPGQ), sistemas sofisticados de control de la velocidad de enfriamiento y configuraciones de cámaras múltiples para el templado en aceite cuando sea necesario. Estas características trabajan juntas para gestionar con precisión la extracción de calor, que es el objetivo fundamental de cualquier operación de templado.

El horno de vacío más eficaz no es simplemente el que enfría más rápido. En cambio, es el que proporciona el control más preciso y repetible sobre la velocidad de enfriamiento, lo que le permite adaptar el proceso a las necesidades metalúrgicas específicas del material.

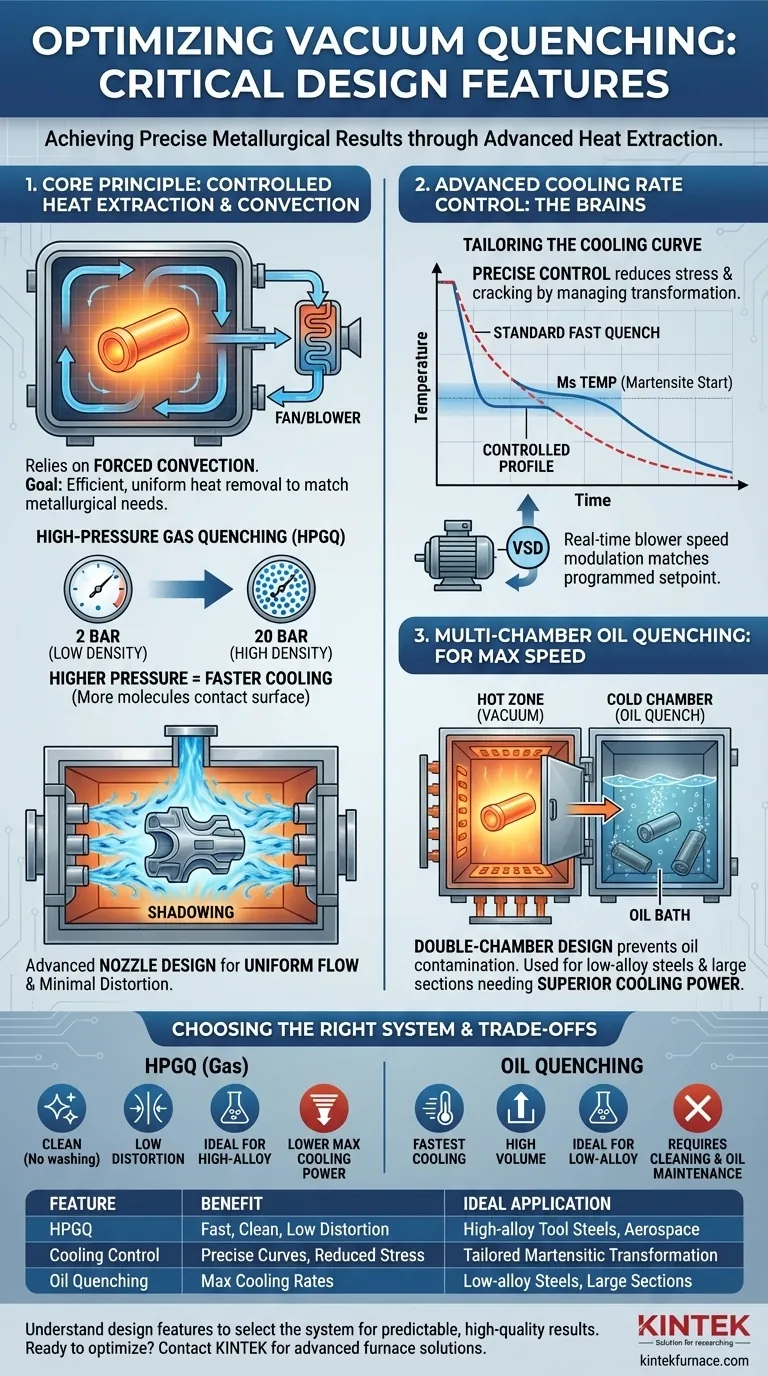

El Principio Fundamental: Extracción de Calor Controlada

El propósito principal del templado es enfriar un componente calentado a una velocidad específica para lograr una microestructura metalúrgica deseada, como la martensita, que confiere dureza y resistencia.

Los hornos de vacío proporcionan un entorno excepcionalmente limpio e inerte para el calentamiento. El desafío de la optimización reside enteramente en la eficiencia y uniformidad con la que se elimina el calor durante el ciclo de enfriamiento.

El Papel de la Convección

A diferencia del templado al aire donde el calor se elimina por múltiples métodos, el templado al vacío se basa casi exclusivamente en la convección forzada.

Un potente ventilador o soplador hace circular un gas de templado (típicamente nitrógeno o helio) a través de la zona caliente. El gas absorbe el calor de las piezas y lo transfiere a un intercambiador de calor, que enfría el gas antes de recircularlo.

Templado por Gas a Alta Presión (HPGQ): El Estándar Moderno

Para la mayoría de los aceros para herramientas modernos y aleaciones de alto rendimiento, el HPGQ es el método preferido. Su optimización depende de la presión, el flujo y el tipo de gas.

Por Qué la Alta Presión Importa

La capacidad de un gas para absorber calor está directamente relacionada con su densidad. Aumentar la presión del gas de 2 bares a 20 bares aumenta drásticamente el número de moléculas de gas disponibles para contactar la superficie de la pieza.

Esto resulta en un coeficiente de transferencia de calor significativamente mayor, lo que permite velocidades de enfriamiento mucho más rápidas que son necesarias para endurecer muchos tipos de acero. Un sistema de 20 bares representa el extremo superior de la capacidad moderna de HPGQ.

La Importancia del Diseño de Boquillas

Simplemente tener alta presión no es suficiente. El gas debe ser entregado uniformemente sobre toda la superficie de la carga de trabajo.

Los hornos avanzados utilizan boquillas estratégicamente colocadas diseñadas para crear un flujo turbulento de alta velocidad que envuelve las piezas. Esto evita el "sombreo", donde algunas áreas se enfrían más lentamente que otras, lo cual es una causa principal de distorsión y dureza no uniforme.

Control Avanzado de la Velocidad de Enfriamiento: El Cerebro de la Operación

El avance más significativo en la tecnología de templado al vacío es la capacidad de controlar con precisión la curva de enfriamiento. El objetivo no siempre es templar lo más rápido posible.

Adaptación de la Transformación Martensítica

Para muchos aceros para herramientas de alta aleación, un enfriamiento demasiado rápido a través de la temperatura de inicio de la transformación martensítica (Ms) puede inducir tensiones internas extremas, lo que lleva a distorsión o incluso agrietamiento.

Los sistemas de control avanzados permiten a los operadores programar un perfil de enfriamiento específico. Esto a menudo implica un enfriamiento rápido hasta justo por encima de la temperatura Ms, seguido de un enfriamiento más lento y controlado a través del rango de transformación para mitigar el estrés.

Cómo se logra: Control de Convección

Este nivel de control se logra utilizando accionamientos de velocidad variable (VSD) en el soplador de circulación principal.

Al modular la velocidad del soplador, el sistema de control del horno puede aumentar o disminuir el volumen y la velocidad del flujo de gas en tiempo real, igualando con precisión la velocidad de enfriamiento real con el punto de ajuste programado.

Cámaras Dobles para Templado en Aceite

Algunos materiales, particularmente aceros de baja aleación o piezas con secciones transversales muy grandes, requieren velocidades de enfriamiento que incluso el gas a 20 bares no puede lograr. Para estas aplicaciones, es necesario el templado en aceite.

Cuando el Gas No es Suficientemente Rápido

El aceite tiene una capacidad de transferencia de calor muy superior en comparación con cualquier gas. Un horno de templado en aceite al vacío proporciona los beneficios del calentamiento al vacío limpio con la agresiva potencia de enfriamiento del aceite.

El Diseño de Dos Cámaras

Para lograr esto de forma segura y limpia, estos hornos utilizan un diseño de doble cámara. La carga de trabajo se calienta en la "zona caliente" de vacío de alta temperatura.

Una vez a la temperatura, se abre una puerta interna y la carga de trabajo se transfiere rápidamente a una "cámara fría" adyacente y aislada que se rellena con gas inerte y contiene el aceite de templado. Este diseño evita que los vapores de aceite contaminen la cámara de calentamiento y los elementos calefactores.

Comprendiendo las Ventajas y Desventajas

Elegir el sistema adecuado implica equilibrar las necesidades metalúrgicas con la complejidad y el costo del proceso.

Templado por Gas: Limpieza vs. Poder de Enfriamiento

El HPGQ es excepcionalmente limpio, eliminando la necesidad de lavar las piezas después del templado. También produce generalmente menos distorsión de las piezas que el templado en líquido. Sin embargo, el costo de capital inicial para los sistemas de alta presión es significativo, y su poder de enfriamiento está, en última instancia, limitado en comparación con el aceite.

Templado en Aceite: Velocidad vs. Complejidad

El templado en aceite al vacío proporciona las velocidades de enfriamiento más rápidas posibles, permitiendo el endurecimiento de una amplia gama de aceros. Las desventajas son la necesidad de una limpieza post-proceso, un mayor riesgo de distorsión de las piezas y las consideraciones de mantenimiento y seguridad asociadas con el uso de aceite de templado.

Tomando la Decisión Correcta para su Objetivo

La selección de un sistema de templado al vacío debe estar impulsada enteramente por los materiales que procesa y las propiedades que necesita lograr.

- Si su enfoque principal son los aceros para herramientas de alta aleación y los componentes aeroespaciales: Priorice un horno de templado por gas a alta presión (10-20 bares) con control avanzado de la velocidad de enfriamiento para una distorsión mínima y resultados metalúrgicos precisos.

- Si su enfoque principal son los aceros de baja aleación, las secciones transversales grandes o la producción de alto volumen: Es necesario un horno de vacío multicámara con templado en aceite integral para lograr la dureza requerida.

- Si su enfoque principal es el tratamiento térmico de propósito general con la máxima flexibilidad: Un horno HPGQ de 6-10 bares ofrece un sólido equilibrio de rendimiento para muchos aceros para herramientas comunes sin el costo más alto de un sistema de 20 bares o la complejidad del aceite.

En última instancia, comprender estas características de diseño le permite seleccionar un sistema que ofrezca resultados predecibles, repetibles y de alta calidad para cada pieza que trate.

Tabla Resumen:

| Característica | Beneficio Clave | Aplicación Ideal |

|---|---|---|

| Templado por Gas a Alta Presión (HPGQ) | Enfriamiento rápido y limpio con mínima distorsión | Aceros para herramientas de alta aleación, componentes aeroespaciales |

| Control Avanzado de la Velocidad de Enfriamiento | Curvas de enfriamiento precisas para reducir el estrés y el agrietamiento | Materiales que requieren una transformación martensítica a medida |

| Cámara Múltiple para Templado en Aceite | Máximas velocidades de enfriamiento para grandes secciones | Aceros de baja aleación, producción de alto volumen |

¿Listo para optimizar su proceso de templado al vacío? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con fuertes capacidades de personalización profunda para satisfacer requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y lograr resultados metalúrgicos precisos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento