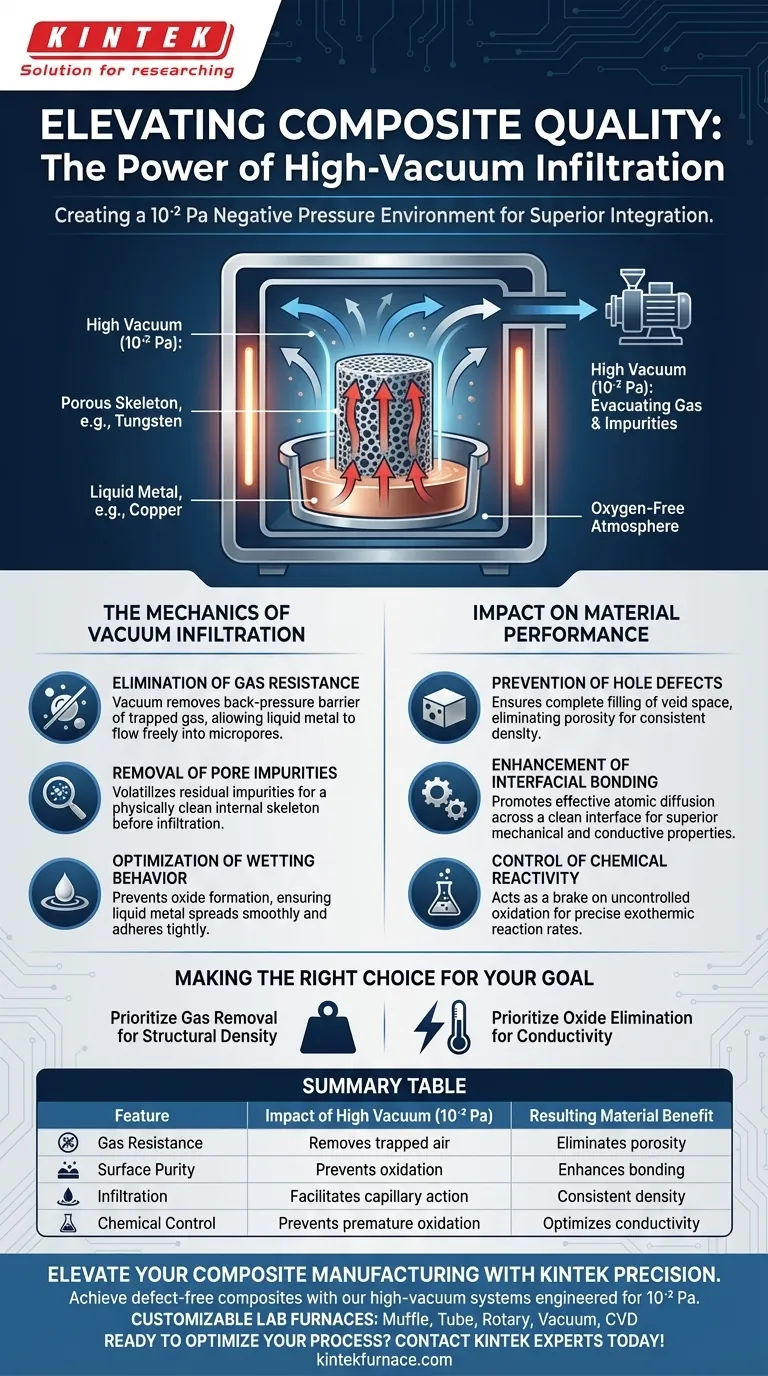

El entorno de presión negativa creado por un horno de infiltración de alto vacío funciona como un mecanismo crítico de purificación y habilitación para la integración de compuestos.

Al mantener un nivel de vacío de aproximadamente 10⁻² Pa, el horno evacúa activamente los gases residuales atrapados dentro de los poros del esqueleto sólido (como el tungsteno). Simultáneamente, crea una atmósfera libre de oxígeno que previene la formación de impurezas, asegurando que el metal líquido (como el cobre) no encuentre resistencia física ni barreras químicas durante la infiltración.

Conclusión Clave El entorno de vacío no se trata solo de eliminar el aire; se trata de eliminar la resistencia del gas y prevenir la oxidación superficial. Esta doble acción asegura que el metal líquido pueda penetrar completamente los microporos mediante acción capilar, lo que resulta en un compuesto completamente denso con una unión interfacial superior y sin vacíos estructurales.

La Mecánica de la Infiltración por Vacío

Eliminación de la Resistencia del Gas

En un entorno atmosférico estándar, los poros de un esqueleto poroso están llenos de gas.

Si este gas no se elimina, actúa como una barrera de contrapresión contra el metal líquido infiltrante.

El entorno de alto vacío elimina esta resistencia del gas, permitiendo que el metal líquido fluya libremente hacia los microporos del esqueleto sin luchar contra las bolsas de aire atrapadas.

Eliminación de Impurezas en los Poros

Más allá de la simple evacuación de aire, la presión negativa ayuda a volatilizar y eliminar las impurezas residuales que residen en lo profundo de los poros del material.

Esto asegura que la estructura interna del esqueleto esté físicamente limpia antes de que comience el proceso de infiltración.

Una estructura de poros limpia es un requisito previo para lograr una densidad consistente en todo el compuesto.

Optimización del Comportamiento de Mojado

Para una infiltración exitosa, el metal líquido debe "mojar" el esqueleto sólido, lo que significa que debe extenderse sobre la superficie en lugar de formar gotas.

Las impurezas y los óxidos en la superficie del esqueleto sólido degradan significativamente esta capacidad de mojado.

Al proporcionar un entorno libre de oxígeno, el horno previene la formación de estos inhibidores de mojado, permitiendo que el metal líquido se extienda suavemente y se adhiera firmemente a la estructura sólida.

Impacto en el Rendimiento del Material

Prevención de Defectos de Agujeros

El principal defecto en los procesos de infiltración es la porosidad: pequeños agujeros que quedan donde el metal no penetró.

Al eliminar las bolsas de gas que de otro modo ocuparían espacio, el vacío asegura el llenado completo del espacio vacío.

Esto resulta en un material compuesto denso libre de los "defectos de agujeros" que comprometen la integridad estructural.

Mejora de la Unión Interfacial

El entorno de vacío hace más que simplemente llenar el espacio; asegura la calidad de la unión entre los dos materiales.

Datos suplementarios indican que una interfaz limpia y libre de óxidos promueve una difusión atómica efectiva entre la matriz (por ejemplo, cobre) y el refuerzo (por ejemplo, tungsteno o carburos).

Esta unión superior se traduce directamente en una mayor dureza mecánica y una mejor conductividad eléctrica o térmica.

Control de la Reactividad Química

En sistemas reactivos, como la Infiltración de Fusión Reactiva (RMI), el vacío actúa como un "freno" a la oxidación incontrolada.

Previene la oxidación prematura de metales activos (como silicio o circonio), lo que asegura que el metal permanezca lo suficientemente fluido como para infiltrarse completamente.

Este control preciso del entorno permite las tasas de reacción exotérmica correctas necesarias para formar las fases compuestas deseadas.

Comprensión de las Compensaciones

Complejidad y Costo del Equipo

Lograr y mantener un vacío de 10⁻² Pa requiere sistemas de bombeo sofisticados y sellado robusto.

Esto aumenta tanto la inversión de capital inicial como la complejidad operativa en comparación con alternativas de presión positiva o de vacío más bajo.

Riesgos de Volatilización

Si bien el vacío elimina las impurezas, la presión extremadamente baja a altas temperaturas también puede hacer que los elementos deseables se volatilizen (evaporen).

Los operadores deben equilibrar cuidadosamente la temperatura y la presión para asegurar que el metal líquido infiltre el esqueleto en lugar de evaporarse en la cámara del horno.

Tomando la Decisión Correcta para su Objetivo

El nivel de vacío que requiere depende en gran medida de la sensibilidad de sus materiales a la oxidación y del tamaño de los poros de su preforma.

- Si su enfoque principal es la Densidad Estructural: Priorice la eliminación de la resistencia del gas para eliminar la porosidad y los defectos de agujeros, asegurando que el metal líquido llene cada microporo.

- Si su enfoque principal es la Conductividad (Térmica/Eléctrica): Priorice la eliminación de óxidos para asegurar una interfaz prístina entre la matriz y el esqueleto, ya que los óxidos son aislantes térmicos y eléctricos.

En última instancia, el entorno de alto vacío transforma la infiltración de un proceso de llenado mecánico en un evento de unión química precisa, garantizando la densidad y el rendimiento del compuesto final.

Tabla Resumen:

| Característica | Impacto del Alto Vacío (10⁻² Pa) | Beneficio del Material Resultante |

|---|---|---|

| Resistencia del Gas | Elimina el aire atrapado de los microporos del esqueleto | Elimina la porosidad y los defectos de agujeros |

| Pureza Superficial | Previene la oxidación y volatiliza las impurezas | Mejora el mojado y la unión interfacial |

| Infiltración | Facilita la acción capilar sin contrapresión | Asegura una densidad y una integridad estructural consistentes |

| Control Químico | Previene la oxidación prematura de metales activos | Optimiza la conductividad eléctrica y térmica |

Mejore su Fabricación de Compuestos con KINTEK Precision

No permita que la porosidad o la oxidación comprometan el rendimiento de su material. Los sistemas de infiltración de alto vacío de KINTEK están diseñados para proporcionar los entornos de presión negativa precisos (hasta 10⁻² Pa) requeridos para una unión interfacial superior y una densidad máxima.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de hornos de alta temperatura de laboratorio, incluyendo sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus desafíos únicos en ciencia de materiales. Ya sea que esté trabajando con aleaciones de tungsteno-cobre o infiltración de fusión reactiva, nuestro equipo técnico está listo para ayudarlo a optimizar su proceso.

¿Listo para lograr compuestos sin defectos? Contacte a nuestros expertos hoy mismo para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- Tan Liu, Yi Ding. Graphene-Enhanced CuW Composites for High-Voltage Circuit Breaker Electrical Contacts. DOI: 10.3390/app14072731

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo convierte un horno de vacío a alta temperatura la PDA en caparazones de carbono dopados con nitrógeno? Domina el control de la carbonización

- ¿Cuáles son los parámetros técnicos clave de los hornos de sinterización al vacío de metalurgia de polvos? Optimice su proceso de sinterización

- ¿Cómo se llama el recipiente en un horno de crisol? Elija el material de crisol adecuado

- ¿Qué materiales se utilizan en el diseño de la cámara de los hornos de vacío de laboratorio? Optimizar para alta temperatura y pureza

- ¿Qué papel juega un horno de vacío de alta temperatura en la síntesis de LaTiOC/NdTiOC? Domina los materiales heteroaniónicos

- ¿Cómo mejora un horno de vacío las láminas de electrodos LaMO3? Optimización del secado para un rendimiento electroquímico máximo

- ¿Qué componentes se utilizan en la construcción de hornos de grafitización al vacío? Una guía para el rendimiento a altas temperaturas

- ¿Cuáles son las principales ventajas de los hornos de vacío personalizados? Desbloquee la precisión a medida para una calidad superior