Para evaluar correctamente un horno de sinterización al vacío para metalurgia de polvos, debe mirar más allá del marketing y centrarse en un conjunto fundamental de parámetros técnicos. Las especificaciones más críticas son la temperatura máxima de funcionamiento, la presión final (nivel de vacío), la uniformidad de la temperatura en toda la zona de trabajo y la tasa de aumento de presión, que indica la integridad del sellado del horno. Estas cifras dictan directamente los tipos de materiales que puede procesar y la calidad del producto final.

Las especificaciones técnicas de un horno de vacío no son solo una lista de capacidades; son las palancas que controlan las propiedades metalúrgicas finales de sus componentes. Comprender cómo interactúan la temperatura, el vacío y la uniformidad es la clave para lograr piezas consistentes, de alta densidad y de alto rendimiento.

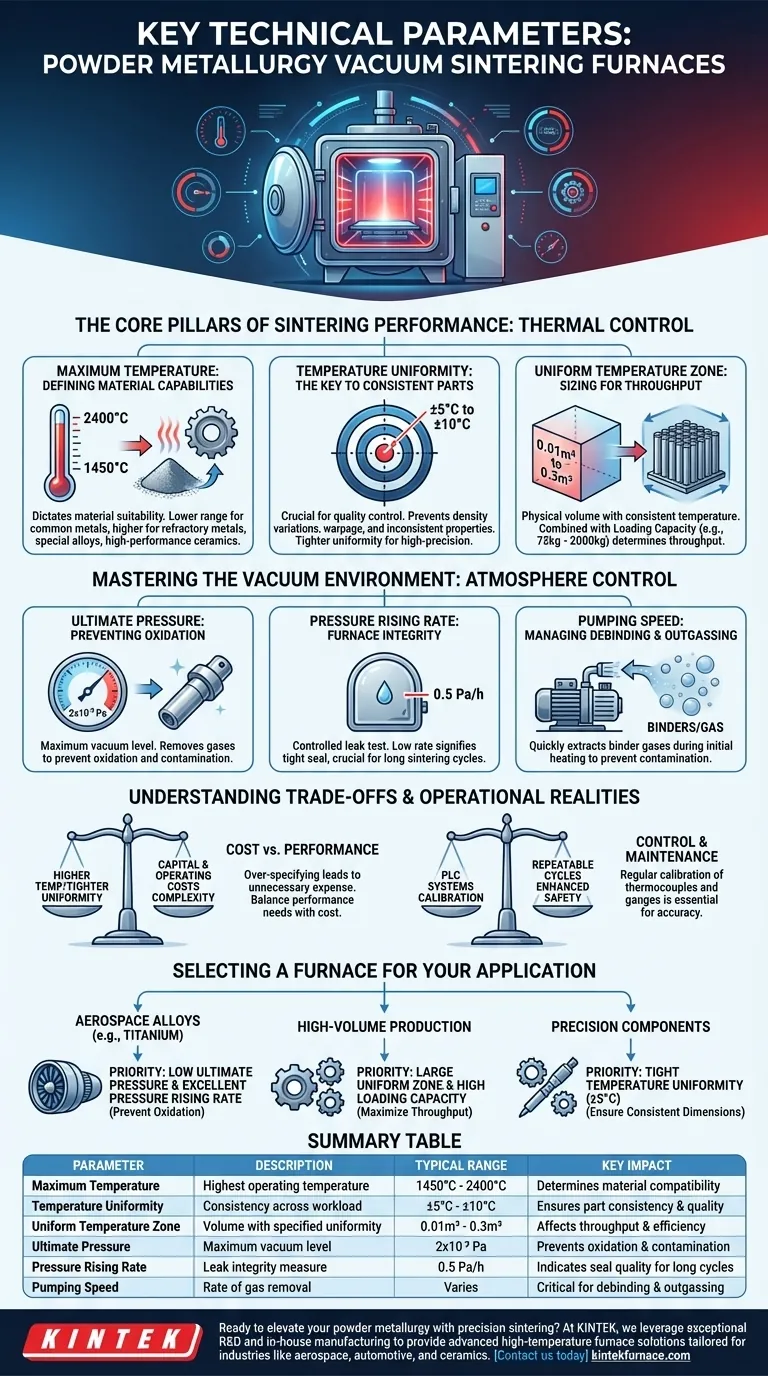

Los pilares fundamentales del rendimiento de la sinterización

El objetivo principal de la sinterización es crear un componente denso y fuerte a partir de polvo. Los parámetros de rendimiento térmico del horno son los controles más directos que tiene sobre esta transformación.

Temperatura máxima: definición de las capacidades del material

La temperatura máxima alcanzable dicta qué materiales puede sinterizar con éxito. El rango de temperatura de un horno, a menudo entre 1450°C y 2400°C, determina su idoneidad para diferentes sistemas de aleaciones.

Los hornos de menor rango son suficientes para muchos metales comunes, mientras que los que alcanzan los 2000°C o más son necesarios para metales refractarios, aleaciones especiales y cerámicas de alto rendimiento.

Uniformidad de la temperatura: la clave para piezas consistentes

Este parámetro, típicamente especificado como ±5°C o ±10°C, mide la consistencia de la temperatura en toda la carga de trabajo. Podría decirse que es el factor más crítico para el control de calidad.

Una uniformidad deficiente da como resultado que las piezas se sinteticen a diferentes velocidades, lo que lleva a variaciones en la densidad, deformación y propiedades mecánicas inconsistentes en un solo lote. Una uniformidad más estricta de ±5°C es esencial para aplicaciones de alta precisión o aeroespaciales.

Zona de temperatura uniforme: dimensionamiento para el rendimiento

Esto define el volumen físico dentro del horno donde se mantiene la uniformidad de temperatura especificada. A menudo se mide en metros cúbicos (p. ej., 0,01 m³ a 0,3 m³).

Combinado con la capacidad de carga (p. ej., 75 kg a 2000 kg), este parámetro determina el rendimiento del horno. Una zona uniforme más grande le permite procesar más piezas por ciclo, lo que afecta directamente la eficiencia de la producción.

Dominar el entorno de vacío

El "vacío" en la sinterización al vacío no es la ausencia de todo; es una atmósfera altamente controlada diseñada para evitar la contaminación y las reacciones químicas no deseadas.

Presión final: prevención de la oxidación y la contaminación

La presión final, o el nivel máximo de vacío, es una medida de la eficacia con la que se eliminan el aire y otros gases de la cámara. Una especificación típica de alto vacío es de 2x10⁻³ Pa.

Este entorno de presión extremadamente baja es fundamental para evitar la oxidación de materiales reactivos como el titanio y garantizar la pureza de la aleación final.

Tasa de aumento de presión: una medida de la integridad del horno

Esta especificación, a menudo alrededor de 0,5 Pa/h, es esencialmente una prueba de fugas controlada. Mide la rapidez con la que aumenta la presión en la cámara sellada y evacuada durante una hora.

Una baja tasa de aumento de presión significa un sellado hermético y una cámara de alta integridad. Esto es crucial para ciclos de sinterización largos, ya que garantiza que la atmósfera controlada permanezca pura de principio a fin.

Velocidad de bombeo: gestión de la desaglomeración y la desgasificación

La velocidad de bombeo es más que la rapidez con la que el horno alcanza su presión final. Es un factor crítico durante la fase de desaglomeración.

Durante esta etapa de calentamiento inicial, los aglutinantes mezclados con el polvo metálico se evaporan, creando un gran volumen de gas. Se requiere un sistema de vacío robusto con una alta velocidad de bombeo para extraer estas sustancias aglutinantes de forma rápida y fiable, evitando que contaminen las piezas o el interior del horno.

Comprender las compensaciones y las realidades operativas

La selección del horno adecuado implica equilibrar las especificaciones de rendimiento con el costo y la complejidad operativa.

Mayor temperatura frente a costo y complejidad

Un horno capaz de 2400°C requiere elementos calefactores, aislamiento y sistemas de alimentación más avanzados (y costosos) que un horno clasificado para 1600°C. Especificar en exceso el rango de temperatura conlleva un gasto de capital innecesario y mayores costos operativos.

Uniformidad más estricta frente a diseño del horno

Lograr una uniformidad de temperatura estricta de ±5°C exige una configuración de elementos calefactores más sofisticada y un sistema de control PLC más avanzado. Si bien esto aumenta el costo inicial, reduce las tasas de rechazo de piezas y es innegociable para aplicaciones donde la consistencia es primordial.

La importancia del control y el mantenimiento

Los hornos modernos dependen de sistemas de control PLC para ciclos automatizados y repetibles y una mayor seguridad. Sin embargo, las especificaciones enumeradas solo tienen sentido si el equipo se mantiene adecuadamente.

La calibración regular de termopares y vacuómetros es esencial para garantizar que el horno realmente esté ofreciendo el rendimiento que se muestra en la hoja de especificaciones.

Selección de un horno para su aplicación

Su elección debe guiarse por las demandas específicas de sus materiales y objetivos de producción.

- Si su enfoque principal son las aleaciones aeroespaciales de alto rendimiento (p. ej., titanio): Priorice una baja presión final (alto vacío) y una excelente tasa de aumento de presión para eliminar cualquier riesgo de oxidación.

- Si su enfoque principal es la producción de alto volumen de piezas estándar: Enfatice una gran zona de temperatura uniforme y una alta capacidad de carga para maximizar el rendimiento y reducir el costo por pieza.

- Si su enfoque principal son los componentes de precisión con tolerancias ajustadas: Su parámetro más crítico es la uniformidad de la temperatura (demanda ±5°C) para garantizar una contracción consistente y las dimensiones finales de la pieza.

Al comprender cómo cada parámetro influye en las propiedades finales del material, puede seleccionar un horno que sirva no solo como una herramienta, sino como una garantía de calidad.

Tabla resumen:

| Parámetro | Descripción | Rango típico | Impacto clave |

|---|---|---|---|

| Temperatura máxima | Temperatura máxima de funcionamiento | 1450°C a 2400°C | Determina la compatibilidad del material |

| Uniformidad de la temperatura | Consistencia en toda la carga de trabajo | ±5°C a ±10°C | Garantiza la consistencia y calidad de las piezas |

| Zona de temperatura uniforme | Volumen con uniformidad especificada | 0,01 m³ a 0,3 m³ | Afecta el rendimiento y la eficiencia |

| Presión final | Nivel máximo de vacío | 2x10⁻³ Pa | Evita la oxidación y la contaminación |

| Tasa de aumento de presión | Medida de la integridad de la fuga | 0,5 Pa/h | Indica la calidad del sellado para ciclos largos |

| Velocidad de bombeo | Tasa de eliminación de gas | Varía | Crítico para la desaglomeración y la desgasificación |

¿Listo para elevar su metalurgia de polvos con sinterización de precisión? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para industrias como la aeroespacial, automotriz y cerámica. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar la calidad de sus piezas y la eficiencia de producción!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural