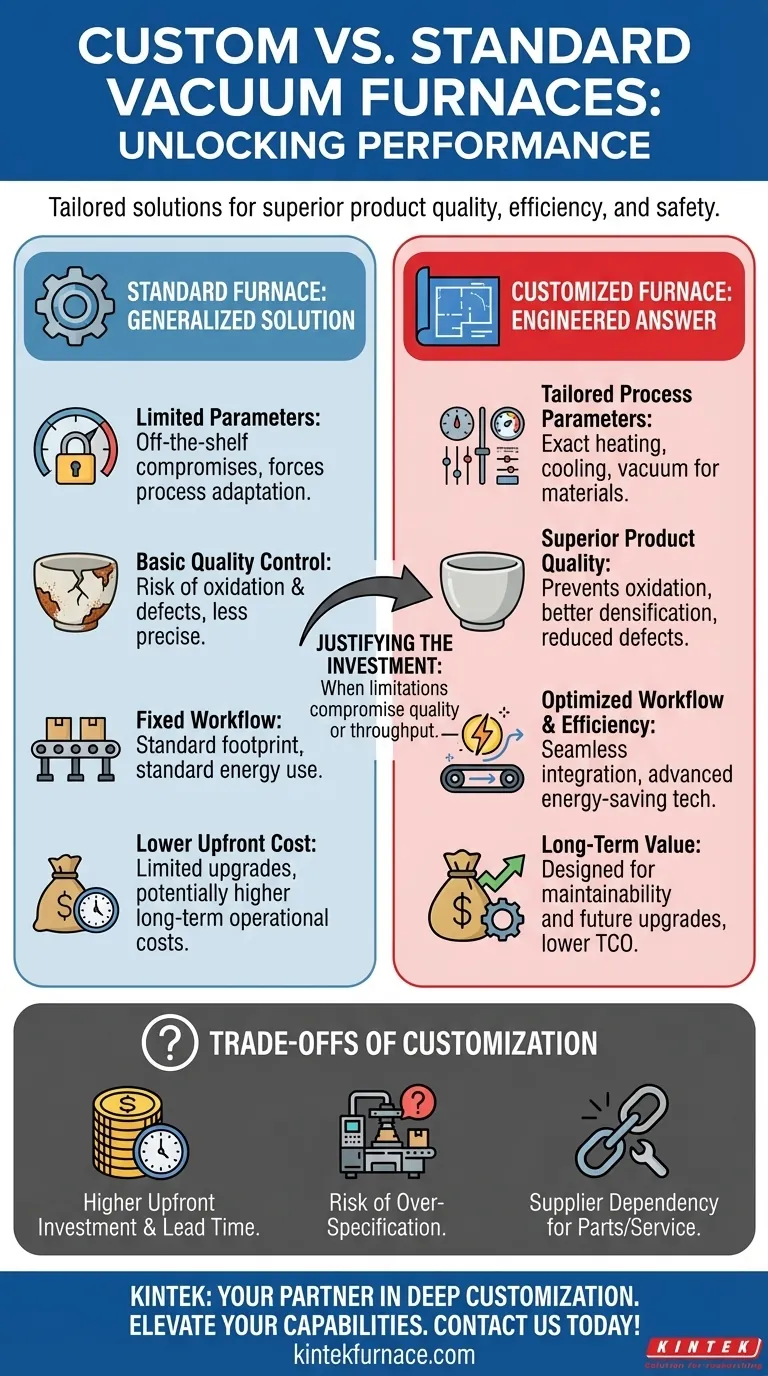

La principal ventaja de un horno de vacío personalizado es su capacidad para ser diseñado con precisión para sus requisitos de proceso específicos, yendo más allá de los compromisos de un modelo estándar y listo para usar. Este enfoque a medida permite la optimización de parámetros clave como la temperatura y el nivel de vacío, lo que se traduce directamente en una calidad superior del producto, una mayor eficiencia operativa y un entorno de trabajo más seguro.

Mientras que un horno estándar proporciona una solución generalizada, un horno personalizado es una respuesta ingenieril a un problema específico. La decisión de personalizar se justifica cuando las limitaciones de un modelo estándar comprometerían la calidad final del producto, el rendimiento de la producción o los costos operativos a largo plazo.

Más allá del 'Talla única': los beneficios fundamentales de la personalización

El valor fundamental de un horno personalizado radica en su perfecta alineación con un objetivo de producción específico. Esta alineación se manifiesta en varias áreas clave.

Parámetros de proceso a medida

Un horno personalizado se diseña y fabrica de acuerdo con sus necesidades exactas de proceso. Esto incluye parámetros críticos como la temperatura máxima de calentamiento, el grado de vacío final y las tasas precisas de calentamiento y enfriamiento.

Esta flexibilidad garantiza que el equipo sea una combinación perfecta para sus materiales y los resultados deseados, en lugar de obligar a su proceso a adaptarse a las limitaciones de un horno estándar.

Desbloqueando una calidad de producto superior

Este nivel de control crea un entorno de procesamiento más preciso y estable. La atmósfera de vacío en sí misma previene la oxidación del material y mantiene la pureza del material al eliminar componentes dañinos como el agua y el nitrógeno.

Además, un ciclo de calentamiento y enfriamiento adaptado reduce defectos como la deformación y el agrietamiento. Para procesos como la sinterización, promueve la densificación del material al permitir que los gases escapen, lo que reduce los poros y mejora la densidad y el rendimiento del producto final.

Optimizado para su flujo de trabajo de producción

La personalización se extiende más allá de las especificaciones internas. El tamaño físico, los mecanismos de carga y la interfaz de control pueden diseñarse para integrarse sin problemas en su línea de producción existente, optimizando el flujo de trabajo y el rendimiento.

Valor a largo plazo y eficiencia operativa

Los beneficios de un horno personalizado no se limitan solo al proceso inicial, sino que se extienden a lo largo de todo el ciclo de vida del equipo.

Mayor eficiencia energética

Los hornos personalizados a menudo incorporan tecnologías de calentamiento avanzadas y materiales de aislamiento superiores elegidos específicamente para su rango de temperatura objetivo.

Esto reduce significativamente el consumo de energía y mejora la eficiencia térmica, lo que lleva a menores costos de producción y una menor huella ambiental durante años de operación.

Diseñado para la mantenibilidad y las actualizaciones

El equipo personalizado se diseña típicamente pensando en el servicio a largo plazo. Los componentes se eligen y se colocan para permitir un acceso de mantenimiento más fácil, lo que reduce el tiempo de inactividad.

Fundamentalmente, pueden construirse con futuras actualizaciones en mente, lo que le permite adaptar el horno para satisfacer nuevas demandas de producción sin reemplazar todo el sistema.

Seguridad inherente por diseño

Los hornos de vacío operan a presión negativa, lo que elimina inherentemente el riesgo de una explosión que puede existir con sistemas presurizados.

El ambiente con bajo contenido de oxígeno también minimiza el riesgo de incendio por la oxidación de materiales a altas temperaturas, lo que los hace significativamente más seguros que los hornos de calentamiento convencionales.

Entendiendo las compensaciones

Si bien las ventajas son significativas, una solución personalizada no siempre es la elección correcta. Una decisión objetiva requiere reconocer las posibles desventajas.

La inversión inicial

El equipo diseñado a medida casi siempre conlleva un precio de compra inicial más alto y un plazo de entrega más largo en comparación con los modelos estándar producidos en masa. Esta inversión debe sopesarse con las ganancias esperadas en calidad y eficiencia.

El riesgo de una especificación excesiva

Es posible diseñar un horno que sea mucho más complejo o capaz de lo que su proceso realmente requiere. Esta especificación excesiva añade costos innecesarios y una posible complejidad de mantenimiento sin proporcionar un retorno tangible.

Dependencia del proveedor

El servicio, el soporte y las piezas de repuesto para un horno personalizado suelen estar vinculados al fabricante original. Esto puede crear una dependencia que no existe con los modelos estándar, donde las piezas pueden ser más intercambiables.

Tomando la decisión correcta: estándar vs. personalizado

Su decisión debe guiarse por un análisis claro de los requisitos de su proceso, su presupuesto y sus objetivos estratégicos a largo plazo.

- Si su enfoque principal es la rentabilidad para una aplicación estándar: Un horno estándar, listo para usar, es probablemente la opción más práctica y eficiente para procesos bien establecidos.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Un horno personalizado diseñado para su material específico y nivel de vacío es esencial para prevenir la oxidación y asegurar una densificación superior.

- Si su enfoque principal es la investigación experimental o una geometría única: Un horno construido a medida es a menudo la única forma de satisfacer requisitos atípicos de temperatura, presión o manejo de piezas.

- Si su enfoque principal es la eficiencia operativa a largo plazo: Un horno personalizado optimizado para su uso energético específico y diseñado para futuras actualizaciones puede ofrecer un costo total de propiedad más bajo a pesar de un precio inicial más alto.

En última instancia, la decisión correcta depende de una clara comprensión de las demandas de su proceso y los objetivos estratégicos.

Tabla resumen:

| Aspecto | Horno estándar | Horno personalizado |

|---|---|---|

| Ajuste del proceso | Generalizado, puede requerir compromisos | Adaptado a especificaciones exactas |

| Calidad del producto | Control básico, riesgo de oxidación | Pureza superior, defectos reducidos, mejor densificación |

| Eficiencia operativa | Flujo de trabajo fijo, uso de energía estándar | Integración optimizada, mayor eficiencia energética |

| Valor a largo plazo | Menor costo inicial, actualizaciones limitadas | Mayor inversión inicial, diseñado para mantenibilidad y actualizaciones |

| Seguridad | Características de seguridad estándar | Seguridad mejorada con presión negativa y ambiente con bajo contenido de oxígeno |

¿Listo para elevar las capacidades de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite parámetros de proceso adaptados, una calidad de producto superior o una eficiencia operativa a largo plazo, estamos aquí para ayudarle. Contáctenos hoy para discutir cómo nuestros hornos de vacío personalizados pueden optimizar su flujo de trabajo de producción y ofrecer un valor inigualable.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad