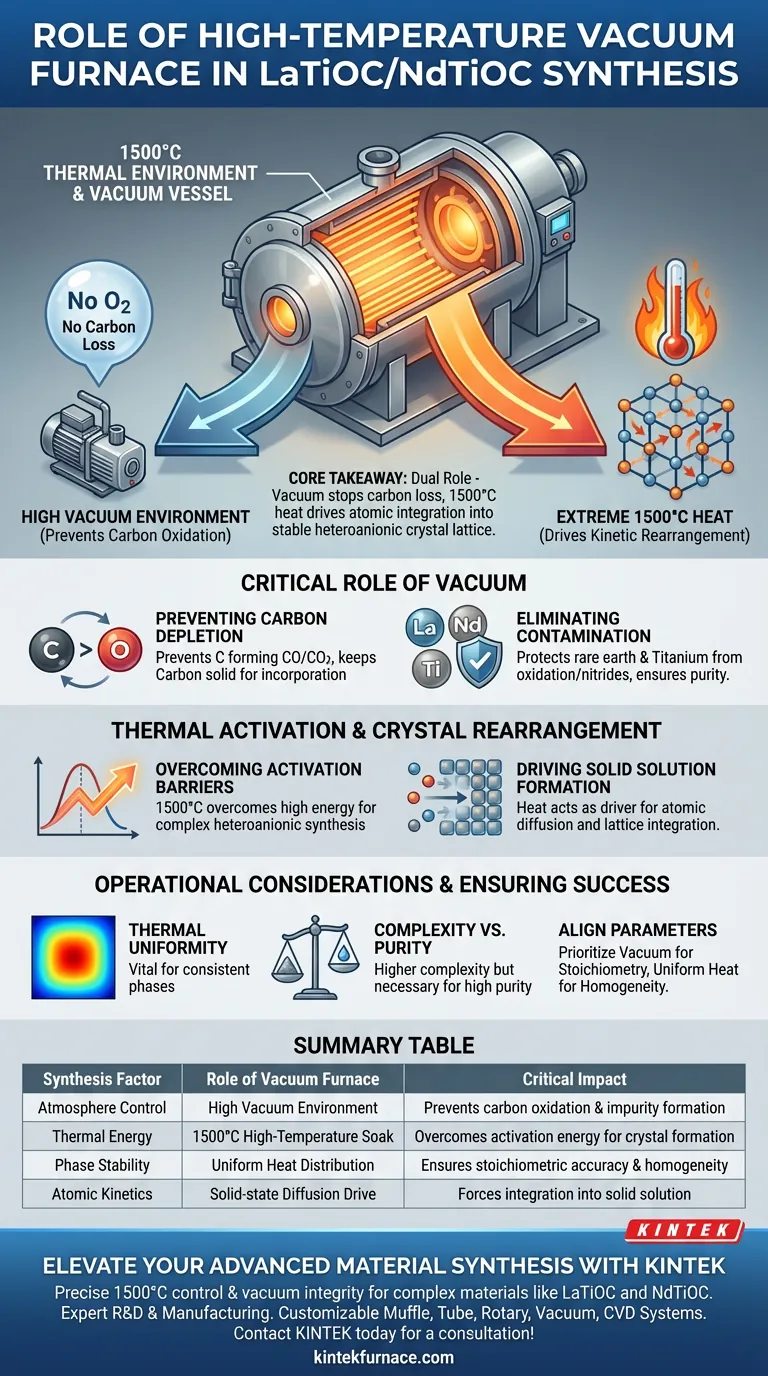

Un horno de vacío de alta temperatura sirve como el recipiente de reacción esencial, proporcionando el entorno térmico extremo de 1500 °C y la atmósfera controlada requerida para sintetizar Oxicarburo de Titanio a base de Lantano o Neodimio (LaTiOC/NdTiOC). Este equipo realiza dos funciones simultáneas: suministra la energía cinética para forzar la reorganización iónica y mantiene un vacío para evitar que el carbono constituyente se oxide y escape del material.

Conclusión Clave: El horno desempeña un doble papel: su vacío previene la pérdida de carbono por oxidación, mientras que el calor de 1500 °C impulsa la reorganización cinética necesaria para integrar iones de titanio, oxígeno, carbono y tierras raras en una red cristalina heteroaniónica única y estable.

El Papel Crítico del Entorno de Vacío

Prevención del Agotamiento de Carbono

La síntesis de oxicarburos requiere mantener una relación estequiométrica precisa entre el oxígeno y el carbono dentro del material.

A altas temperaturas, el carbono es altamente reactivo con el oxígeno atmosférico, formando fácilmente gas CO o CO2.

La atmósfera de vacío elimina el oxígeno ambiental, asegurando que el carbono permanezca en fase sólida para ser incorporado a la estructura cristalina en lugar de quemarse.

Eliminación de Contaminación

Más allá de la preservación del carbono, el entorno de vacío protege los elementos de tierras raras (Lantano y Neodimio) y el Titanio.

Estos metales son susceptibles a la oxidación o a la formación de nitruros si se exponen al aire a altas temperaturas.

Un alto vacío asegura que los únicos elementos que reaccionan sean los precursores previstos, garantizando la pureza química del producto final.

Activación Térmica y Reorganización Cristalina

Superación de Barreras de Energía de Activación

La creación de un material heteroaniónico —donde dos aniones diferentes (oxígeno y carbono) comparten la misma red— requiere una energía significativa.

El horno proporciona un intenso calor de 1500 °C para superar las altas barreras de energía de activación asociadas con esta compleja síntesis.

Sin esta temperatura extrema, los precursores permanecerían inertes o formarían fases intermedias incompletas.

Impulso a la Formación de Soluciones Sólidas

El calor actúa como impulsor de la difusión atómica.

A 1500 °C, los iones adquieren la energía cinética necesaria para migrar y reorganizarse dentro del estado sólido.

Este impulso térmico fuerza al titanio, los iones de tierras raras, el oxígeno y el carbono a integrarse en una solución sólida uniforme, estableciendo la red cristalina específica de LaTiOC o NdTiOC.

Consideraciones Operativas y Compensaciones

La Necesidad de Uniformidad Térmica

Si bien alcanzar los 1500 °C es el requisito principal, la *uniformidad* de ese calor es igualmente vital.

Las zonas de calentamiento inconsistentes pueden llevar a una mezcla de fases, donde algunas porciones de la muestra están completamente reaccionadas mientras que otras no.

Los hornos de alta calidad mitigan esto asegurando que el perfil de temperatura sea consistente en toda la zona de la muestra.

Complejidad vs. Pureza

El uso de un horno de vacío de alta temperatura introduce una mayor complejidad operativa y costo en comparación con los hornos atmosféricos estándar.

Sin embargo, esta es una compensación necesaria.

Intentar sintetizar estos oxicarburos específicos en un flujo de gas inerte (como Argón) sin capacidades de alto vacío aún puede presentar un riesgo de oxidación residual o pureza insuficiente para aplicaciones de alto rendimiento.

Garantizando el Éxito de la Síntesis

Para lograr LaTiOC o NdTiOC de alta calidad, alinee los parámetros de su horno con sus objetivos específicos:

- Si su enfoque principal es la precisión estequiométrica: Priorice un entorno de alto vacío para prevenir estrictamente la pérdida de carbono, ya que incluso una oxidación menor alterará la relación aniónica.

- Si su enfoque principal es la homogeneidad de fases: Asegúrese de que el horno pueda mantener una temperatura estable y uniforme de 1500 °C durante el tiempo requerido para completar la difusión en estado sólido.

Al controlar estrictamente tanto la atmósfera de vacío como la energía cinética térmica, transforma precursores crudos en un material heteroaniónico preciso y estructuralmente sólido.

Tabla Resumen:

| Factor de Síntesis | Papel del Horno de Vacío | Impacto Crítico |

|---|---|---|

| Control de Atmósfera | Entorno de Alto Vacío | Previene la oxidación del carbono y la formación de impurezas (nitruros) |

| Energía Térmica | Horneado a Alta Temperatura de 1500 °C | Supera la energía de activación para la formación de cristales heteroaniónicos |

| Estabilidad de Fase | Distribución Uniforme del Calor | Asegura la precisión estequiométrica y la homogeneidad de la red cristalina |

| Cinética Atómica | Impulso a la Difusión en Estado Sólido | Fuerza la integración de iones de tierras raras, Ti, O y C en solución sólida |

Mejore su Síntesis de Materiales Avanzados con KINTEK

El control preciso de perfiles térmicos de 1500 °C y la integridad del vacío son innegociables para la síntesis de materiales heteroaniónicos complejos como LaTiOC y NdTiOC. KINTEK proporciona sistemas de vacío de alta temperatura líderes en la industria diseñados para prevenir el agotamiento de carbono y garantizar la pureza de fase.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de investigación o producción. Asóciese con nosotros para lograr la precisión estequiométrica y la homogeneidad de fase que exigen sus aplicaciones de alto rendimiento.

¿Listo para optimizar su proceso de síntesis? ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Referencias

- Yathavan Subramanian, Abul Kalam Azad. Heteroanionic synthesis of lanthanum/neodymium-based titanium oxycarbide: a novel approach with multiple objectives for clean energy and pollutant-free environment. DOI: 10.1093/ce/zkae081

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué los hornos de sinterización para cerámicas de diboruro de alta entropía deben tener control de vacío? Proteja la integridad de su material

- ¿Cuál es la importancia del sinterizado al vacío en el procesamiento de metales y cómo lo facilitan los hornos de vacío continuos? Desbloquee piezas metálicas de alta pureza

- ¿Por qué es necesario voltear y volver a fundir repetidamente en la fusión por arco en vacío? Garantizar la homogeneidad química de las aleaciones de alta entropía

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Qué beneficios medioambientales ofrece un horno de vacío? Impulse la sostenibilidad con un tratamiento térmico limpio y eficiente

- ¿Cómo mejoran los hornos de vacío de múltiples cámaras la eficiencia energética? Reduzca costes con calefacción continua

- ¿Qué opciones están disponibles para el sistema de horno de vacío? Personalice para precisión y rendimiento

- ¿Qué funciones proporcionan los hornos controlados por programa para el enfriamiento de escoria? Optimizar gradientes térmicos y prevenir grietas