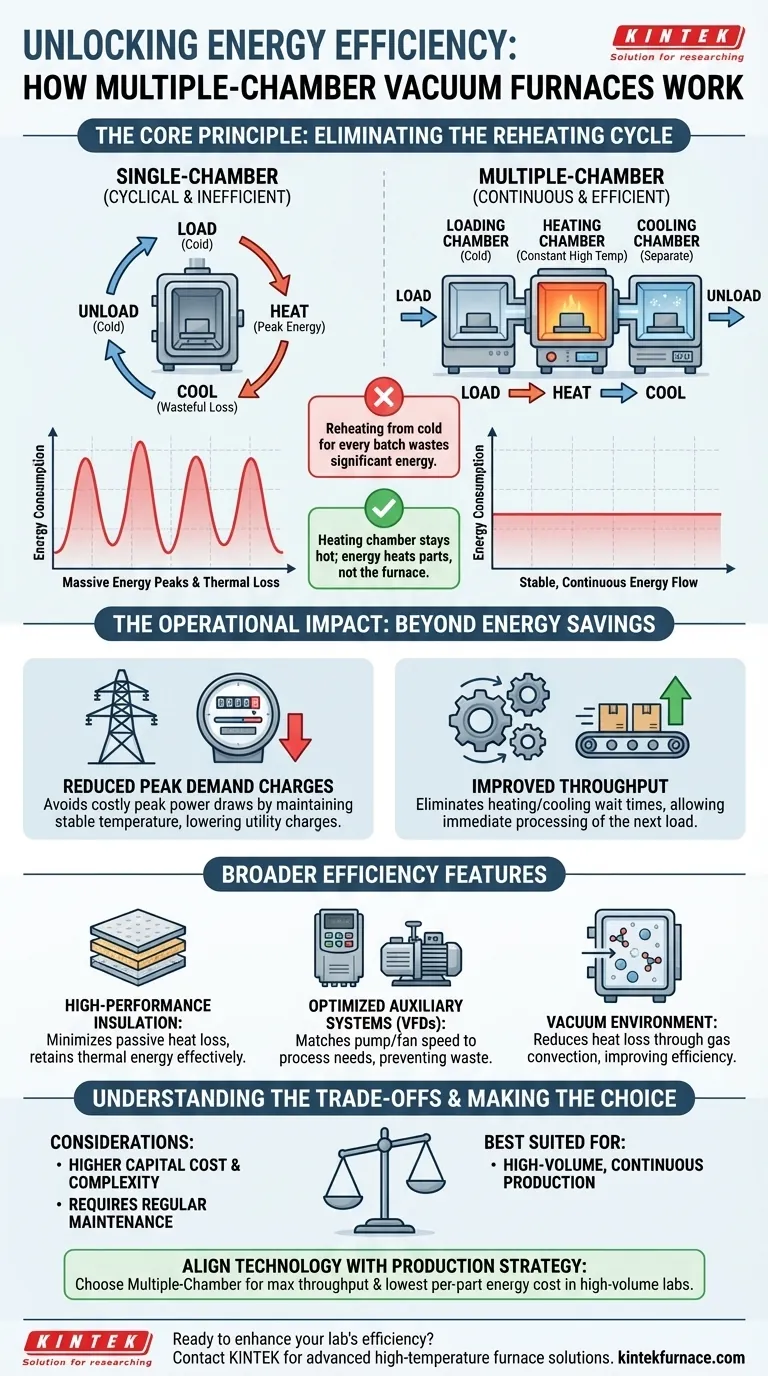

La eficiencia energética fundamental de un horno de vacío de múltiples cámaras proviene de su capacidad para mantener la cámara de calentamiento a una temperatura alta constante. Al mover las cargas de trabajo a través de zonas separadas de carga, calentamiento y enfriamiento, elimina el enorme desperdicio de energía asociado con el recalentamiento de un horno de cámara única desde un estado frío para cada lote individual.

Un horno de múltiples cámaras separa el proceso de calentamiento de la carga y el enfriamiento, transformando el uso de energía de un modelo costoso y cíclico de picos y valles a un flujo estable y continuo. La energía se gasta calentando las piezas, no recalentando el horno.

El principio central: eliminar el ciclo de recalentamiento

El drenaje de energía más significativo en el tratamiento térmico por lotes no es mantener la temperatura, sino alcanzarla. Los diseños de múltiples cámaras atacan este punto específico de ineficiencia.

Cómo los hornos de cámara única desperdician energía

Un horno convencional de cámara única debe completar un ciclo completo para cada carga. Esto implica calentar, mantener, enfriar, descargar y luego comenzar todo el proceso de nuevo.

Cada vez que la cámara se enfría, la energía térmica almacenada en sus paredes, aislamiento y componentes se pierde. El recalentamiento de toda esta masa térmica para el siguiente lote requiere un aumento masivo en el consumo de energía.

El flujo de trabajo de múltiples cámaras

Un sistema de múltiples cámaras funciona más como una línea de producción continua. Consta de módulos separados y aislados para carga, calentamiento y temple o enfriamiento.

La clave es que la cámara de calentamiento permanece a temperatura de funcionamiento entre cargas. Las piezas de trabajo se mueven desde una cámara de carga al horno precalentado y luego se mueven a una cámara de enfriamiento separada, todo mientras los elementos calefactores permanecen estables.

Dirigir la energía a la pieza de trabajo

Debido a que la zona caliente nunca se deja enfriar, la energía disponible se consume casi exclusivamente por la carga de trabajo en sí. El horno ya no lucha por restaurar su propia temperatura, lo que permite una transferencia de calor más precisa y eficiente a las piezas que se tratan.

El impacto operativo de la estabilidad térmica

Este cambio de un modelo de calentamiento cíclico a continuo tiene beneficios que van más allá del simple ahorro de energía.

Reducción de los cargos por demanda máxima

El gran consumo de energía requerido para llevar un horno de cámara única frío a temperatura crea un "pico de demanda" significativo en la red eléctrica. Muchos proveedores de servicios públicos imponen cargos elevados basados en estos picos, independientemente del consumo general.

Un horno de múltiples cámaras, al mantener una temperatura estable, extrae un nivel de potencia mucho más constante y bajo. Esto aplana la curva de demanda, reduciendo o eliminando directamente los costosos cargos por demanda máxima.

Mejora del rendimiento

Al eliminar las largas fases de recalentamiento y enfriamiento del ciclo de la cámara de calentamiento, el rendimiento general del sistema aumenta drásticamente. Tan pronto como una carga se mueve a la cámara de enfriamiento, la siguiente puede entrar inmediatamente en la zona caliente.

Características de eficiencia más amplias

Si bien el diseño de múltiples cámaras es el principal impulsor de la eficiencia, otras características modernas contribuyen a un menor consumo de energía.

El papel del aislamiento de alto rendimiento

Los hornos modernos utilizan materiales de aislamiento avanzados, como fibra de mulita policristalina de alta calidad. Este material permite un calentamiento rápido mientras proporciona una retención térmica excepcional, minimizando la pérdida de calor pasiva y conservando energía. Las características como las carcasas de horno de doble capa mejoran aún más este efecto.

Optimización de sistemas auxiliares

La eficiencia energética es una preocupación de todo el sistema. Las características como las variadores de frecuencia (VFD) en las bombas de vacío y los ventiladores de enfriamiento permiten que su velocidad y consumo de energía se ajusten con precisión a la necesidad del proceso, evitando el desperdicio de hacerlos funcionar a plena potencia innecesariamente.

Entornos de vacío frente a atmósfera

El entorno de vacío en sí mismo contribuye a la eficiencia al minimizar la pérdida de calor por convección de gas. Por el contrario, los hornos de atmósfera logran un objetivo similar utilizando un entorno controlado de gases inertes para prevenir la oxidación y reducir la transferencia de calor lejos de la pieza de trabajo.

Comprender las compensaciones

Ninguna tecnología está exenta de compromisos. La eficiencia de un horno de múltiples cámaras conlleva consideraciones específicas.

Mayor coste inicial de capital

La complejidad de un sistema de múltiples cámaras, con sus cámaras adicionales, puertas, sellos de vacío y mecanismos de transferencia, resulta en una inversión inicial significativamente mayor en comparación con un horno de cámara única.

Mantenimiento y complejidad

Más piezas móviles y sistemas aislados significan un calendario de mantenimiento más complejo. Cada cámara y mecanismo de transferencia es un posible punto de fallo que debe ser monitoreado y mantenido para garantizar un funcionamiento fiable.

Más adecuado para producción de gran volumen

Los beneficios de ahorro de energía de un horno continuamente caliente solo se realizan en entornos de producción semi-continuos y de gran volumen. Si su flujo de trabajo implica lotes infrecuentes o largos períodos de inactividad, la energía necesaria para mantener la zona caliente a temperatura puede anular los ahorros.

Tomar la decisión correcta para su objetivo

Para seleccionar la tecnología apropiada, debe adaptar la arquitectura del horno a su estrategia de producción.

- Si su enfoque principal es el rendimiento máximo y el menor coste energético por pieza: Un horno de múltiples cámaras es la opción superior para trabajos repetitivos de gran volumen.

- Si su enfoque principal es la flexibilidad para trabajos variados, de bajo volumen o intermitentes: Un horno de cámara única ofrece una menor inversión de capital y puede ser más rentable si no se utilizará constantemente.

- Si su enfoque principal es la optimización general del sistema: Busque características modernas como VFD, aislamiento avanzado y sistemas de control sofisticados, independientemente de si elige un diseño de cámara única o múltiple.

En última instancia, alinear el modelo operativo del horno con su volumen de producción y objetivos financieros es clave para realizar una inversión sólida.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Cámara de calentamiento continua | Elimina el desperdicio de energía por recalentamiento, estabiliza el uso de energía |

| Zonas separadas de carga y enfriamiento | Aumenta el rendimiento, reduce los tiempos de ciclo |

| Demanda máxima reducida | Disminuye los cargos por electricidad, aplana el consumo de energía |

| Aislamiento de alto rendimiento | Minimiza la pérdida de calor, conserva energía |

| Sistemas auxiliares optimizados | Adapta el uso de energía a las necesidades del proceso, p. ej., mediante VFD |

| Entorno de vacío | Reduce la pérdida de calor por convección, mejora la eficiencia |

¿Listo para mejorar la eficiencia energética y el rendimiento de su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para saber cómo nuestros hornos de vacío de múltiples cámaras pueden ahorrar energía e impulsar la productividad en sus aplicaciones de gran volumen.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura