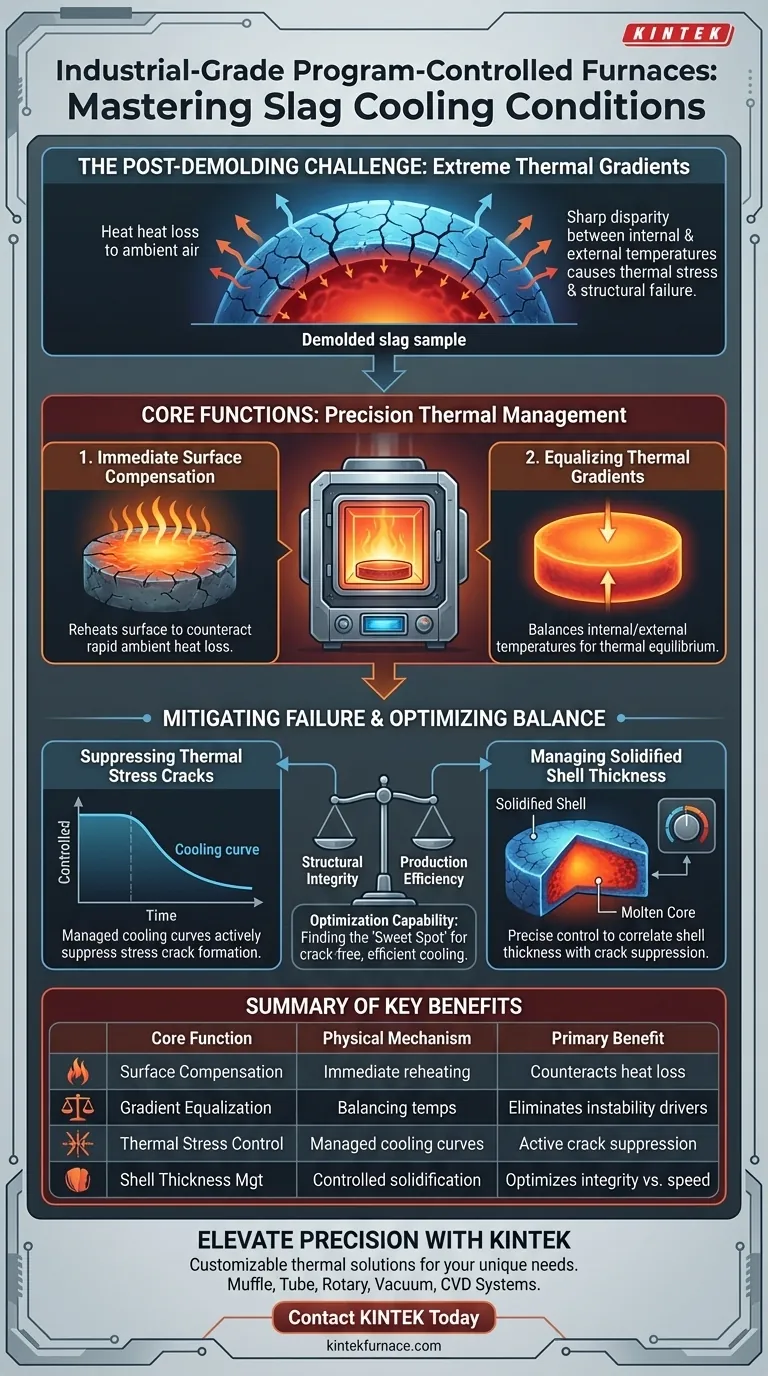

Los hornos controlados por programa de grado industrial funcionan principalmente como sistemas de gestión térmica de alta precisión diseñados para estabilizar la escoria inmediatamente después del proceso de desmoldeo. Sus capacidades centrales se centran en la compensación precisa de la temperatura y el enfriamiento lento controlado, específicamente recalentando la superficie del material para neutralizar la marcada disparidad entre las temperaturas interna y externa.

Al intervenir eficazmente después del desmoldeo, estos hornos eliminan los gradientes de temperatura extremos que causan fallas estructurales. Permiten a los operadores aislar la relación entre el espesor de la capa solidificada y el estrés térmico, asegurando que la supresión de grietas no se produzca a costa de la eficiencia de la producción.

Gestión Térmica de Precisión

Compensación Inmediata de Superficie

Una vez que la escoria se retira de un molde, su superficie queda expuesta al aire ambiente más frío mientras que el núcleo permanece fundido o extremadamente caliente.

El horno controlado por programa interviene inmediatamente para recalentar la superficie de la muestra. Esta acción contrarresta la rápida pérdida de calor que ocurre típicamente en el momento en que el material se desmoldea.

Igualación de Gradientes Térmicos

El objetivo físico fundamental de este equipo es el equilibrio térmico.

Al aplicar calor dirigido al exterior, el sistema ayuda a igualar las temperaturas internas y externas. Esto previene la formación de gradientes de temperatura pronunciados que son los principales impulsores de la inestabilidad del material.

Mitigación de Fallas Estructurales

Supresión de Grietas por Estrés Térmico

Cuando el exterior de un material se enfría mucho más rápido que el interior, se genera tensión, lo que resulta en estrés térmico.

Estos hornos proporcionan un entorno térmico controlado diseñado para eliminar estas tensiones. Al gestionar la curva de enfriamiento, el sistema suprime activamente la formación de grietas por estrés térmico que de otro modo arruinarían la muestra.

Gestión del Espesor de la Capa Solidificada

Un aspecto crítico de la gestión de la escoria es el control del espesor de la capa solidificada, la corteza exterior del material.

Esta tecnología permite a los investigadores e ingenieros estudiar exactamente cómo se correlaciona el espesor de la capa con la formación de grietas. Proporciona el control necesario para manipular esta variable con precisión.

Comprensión del Equilibrio Operacional

El Compromiso de Eficiencia

En los escenarios de enfriamiento tradicionales, prevenir grietas a menudo requiere ralentizar significativamente el proceso, lo que afecta el rendimiento de la producción.

El compromiso crítico aquí es equilibrar la integridad estructural frente a la eficiencia de la producción.

Capacidad de Optimización

Esta tecnología de horno está diseñada para resolver ese compromiso.

Permite el estudio de condiciones de enfriamiento que suprimen las grietas sin sacrificar la eficiencia. El objetivo es encontrar el "punto óptimo" donde el enfriamiento sea lo suficientemente lento para prevenir defectos pero lo suficientemente rápido para mantener la viabilidad industrial.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno controlado por programa de grado industrial, alinee sus funciones con sus objetivos operativos específicos:

- Si su enfoque principal es el Control de Calidad: Aproveche la compensación precisa de la temperatura para minimizar la diferencia entre las temperaturas de superficie y núcleo inmediatamente después del desmoldeo para prevenir el choque térmico.

- Si su enfoque principal es la Eficiencia del Proceso: Utilice las características de enfriamiento lento controlado para determinar el espesor mínimo de la capa solidificada requerido para suprimir las grietas, permitiendo la tasa de enfriamiento segura más rápida posible.

Estos sistemas transforman el enfriamiento de un período de espera pasivo a un proceso activo que agrega valor.

Tabla Resumen:

| Función Principal | Mecanismo Físico | Beneficio Principal |

|---|---|---|

| Compensación de Superficie | Recalentamiento inmediato post-desmoldeo | Contrarresta la rápida pérdida de calor ambiental |

| Igualación de Gradientes | Equilibrio de temperaturas internas/externas | Elimina los impulsores de la inestabilidad del material |

| Control de Estrés Térmico | Curvas de enfriamiento gestionadas | Supresión activa de grietas por estrés |

| Gestión del Espesor de Capa | Solidificación controlada de la capa | Optimiza el equilibrio entre integridad y velocidad |

Mejore la Precisión de su Gestión de Escoria con KINTEK

No permita que el estrés térmico comprometa la integridad de su material o el rendimiento de su producción. KINTEK ofrece soluciones térmicas líderes en la industria, incluidos sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos diseñados para cumplir con las rigurosas demandas de la investigación y producción industrial de escoria.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para ayudarle a lograr la curva de enfriamiento perfecta para sus necesidades únicas.

¿Listo para optimizar su gestión térmica? Contacte a KINTEK hoy mismo para descubrir cómo nuestros sistemas expertos pueden mejorar la eficiencia de su laboratorio y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo contribuye el temple al vacío a la eficiencia energética? Un diseño superior del horno reduce drásticamente el desperdicio térmico y los costos.

- ¿Por qué utilizar un horno de recocido por difusión al vacío para Zircaloy-4? Asegura la uniformidad y previene la oxidación

- ¿Por qué la oxidación es una preocupación al calentar metales y cómo aborda esto un horno de vacío? Asegure la pureza y el rendimiento

- ¿Cómo se logra el enfriamiento en un horno de vacío después del proceso deseado? Temple con gas maestro para resultados de precisión

- ¿Qué procedimientos de mantenimiento son necesarios para un horno de tratamiento térmico al vacío? Asegure el Rendimiento Máximo y la Longevidad

- ¿Cuáles son los beneficios clave de usar un horno de sinterización al vacío? Logre una pureza de material y un control de proceso superiores

- ¿Cómo se aplican los hornos de vacío en la industria de los semiconductores? Esenciales para la fabricación de chips de alta pureza

- ¿Cuál es el propósito principal de un horno de sinterización al vacío? Fundir polvos en piezas densas de alto rendimiento