En resumen, el temple al vacío logra eficiencia energética mediante un diseño superior del horno. El proceso se basa en hornos construidos con aislamiento avanzado y sistemas de calentamiento precisos que reducen drásticamente el desperdicio térmico, a diferencia de los hornos de atmósfera convencionales. Esta construcción minimiza la energía requerida tanto para alcanzar como para mantener las temperaturas objetivo.

El principal impulsor de la eficiencia energética en el temple al vacío no es el vacío en sí, sino la tecnología de horno de alto rendimiento que este requiere. Al minimizar fundamentalmente la pérdida de calor mediante un aislamiento avanzado y eliminar la transferencia de calor ineficiente, estos sistemas mantienen la energía totalmente enfocada en la pieza de trabajo.

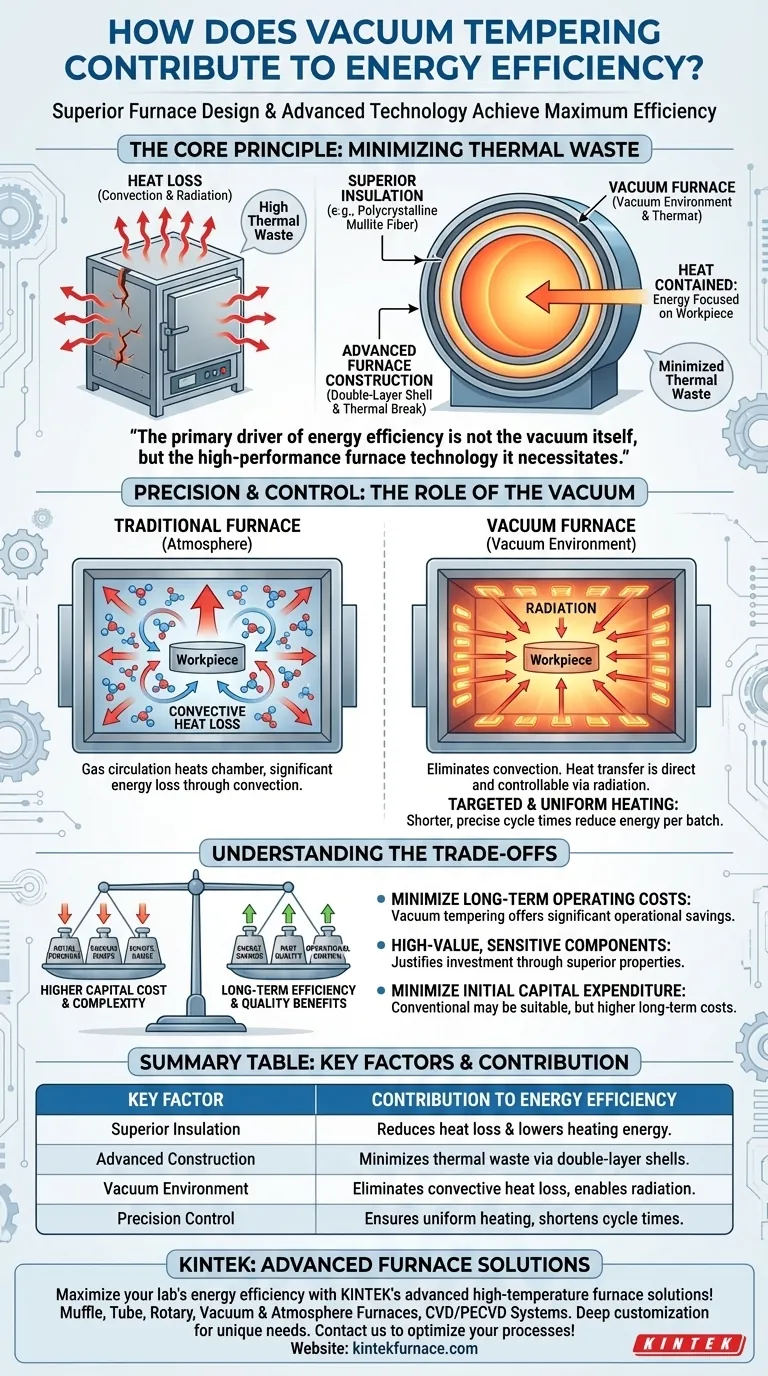

El Principio Fundamental: Minimizar el Desperdicio Térmico

La eficiencia energética en cualquier proceso de calentamiento es una batalla contra la pérdida térmica. El calor, naturalmente, busca escapar a un ambiente más frío. Los hornos de vacío están diseñados desde cero para evitar este escape, asegurando que la energía que usted paga se utilice para tratar el metal, no para calentar la fábrica.

Materiales de Aislamiento Superiores

Una parte significativa del consumo de energía de un horno se destina a calentar la propia cámara del horno y luego a compensar el calor que se escapa.

Los hornos de vacío utilizan aislamiento de alta calidad, como la fibra de mullita policristalina. Este material tiene una baja masa térmica y baja conductividad térmica, lo que proporciona dos beneficios distintos. Primero, requiere menos energía para calentarse, y segundo, es extremadamente eficaz para evitar que el calor escape de la cámara.

Construcción Avanzada de Hornos

Los hornos de vacío modernos a menudo presentan carcasas de horno de doble capa. Este diseño crea un espacio entre las paredes interior y exterior del horno.

Este espacio, combinado con aislamiento de aire o una camisa de refrigeración por agua, actúa como una barrera térmica. Restringe severamente el camino para que el calor se conduzca desde la cámara interior caliente a la superficie exterior fría, atrapando eficazmente la energía térmica en el interior.

Precisión y Control: El Papel del Vacío

Si bien la construcción del horno ahorra energía al evitar la pérdida de calor, el ambiente de vacío en sí contribuye a la eficiencia a través de métodos de calentamiento más precisos y efectivos.

Eliminación de la Pérdida de Calor por Convección

En un horno tradicional, la cámara se llena con aire o un gas protector. Este gas se calienta, circula y transporta una enorme cantidad de calor lejos de las piezas y los elementos calefactores, un proceso llamado convección.

Al eliminar el aire para crear un vacío, se elimina esta importante vía de pérdida de calor. La transferencia de calor se produce principalmente por radiación, que viaja en línea recta desde los elementos calefactores hasta las piezas. Este es un método de calentamiento mucho más directo y controlable.

Calentamiento Dirigido y Uniforme

Dado que la transferencia de calor está dominada por la radiación, los ingenieros pueden diseñar y colocar los elementos calefactores para una cobertura óptima y uniforme. Esta precisión asegura que toda la carga de trabajo alcance la temperatura objetivo al mismo tiempo.

Esta uniformidad elimina la necesidad de "sobrepasar" la carga, es decir, mantenerla a temperatura más tiempo del necesario solo para asegurar que los puntos más fríos se calienten. Tiempos de ciclo más cortos y precisos se traducen directamente en un menor consumo de energía por lote.

Comprendiendo las Ventajas y Desventajas

Aunque altamente eficiente, el temple al vacío no es una solución universal. Una comprensión clara de las ventajas y desventajas es esencial para tomar una decisión informada.

Mayor Costo Inicial de Capital

Los hornos de vacío son máquinas complejas que incluyen bombas de vacío, controles sofisticados y materiales de cámara de alta pureza. Su precio de compra inicial es significativamente más alto que el de un horno de atmósfera comparable.

Consideraciones sobre el Tiempo de Ciclo

La necesidad de bombear la cámara hasta el vacío añade tiempo al inicio de cada ciclo. Si bien el calentamiento en sí es eficiente, el tiempo total de producción (de principio a fin) debe evaluarse según sus necesidades de producción específicas.

Mayor Complejidad de Mantenimiento

Un horno de vacío tiene más sistemas que requieren un mantenimiento especializado, incluyendo las bombas de vacío, sellos e instrumentación. Esto puede conducir a mayores costos de mantenimiento y requiere técnicos más capacitados en comparación con los tipos de hornos más simples.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar el temple al vacío depende de equilibrar sus beneficios de eficiencia y calidad con su mayor costo inicial y complejidad.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: La alta eficiencia energética del temple al vacío y la menor necesidad de gases de proceso consumibles ofrecen ahorros operativos significativos durante la vida útil del equipo.

- Si su enfoque principal es procesar componentes sensibles y de alto valor: El acabado limpio y brillante y las propiedades metalúrgicas superiores del temple al vacío a menudo justifican la inversión, siendo el ahorro de energía un beneficio secundario.

- Si su enfoque principal es minimizar la inversión inicial: Un horno de atmósfera convencional puede ser una opción más adecuada, pero debe tener en cuenta los mayores costos a largo plazo de energía y consumibles en su presupuesto.

En última instancia, elegir el temple al vacío es una inversión en eficiencia a largo plazo, calidad de las piezas y control operativo preciso.

Tabla Resumen:

| Factor Clave | Contribución a la Eficiencia Energética |

|---|---|

| Aislamiento Superior | Reduce la pérdida de calor y disminuye la energía necesaria para el calentamiento |

| Construcción Avanzada del Horno | Minimiza el desperdicio térmico mediante carcasas de doble capa |

| Ambiente de Vacío | Elimina la pérdida de calor por convección, permite el calentamiento basado en radiación |

| Control de Precisión | Asegura un calentamiento uniforme, acorta los tiempos de ciclo |

¡Maximice la eficiencia energética de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de temple al vacío personalizados, incluyendo hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a reducir los costos de energía y mejorar el rendimiento. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer soluciones fiables y eficientes!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento