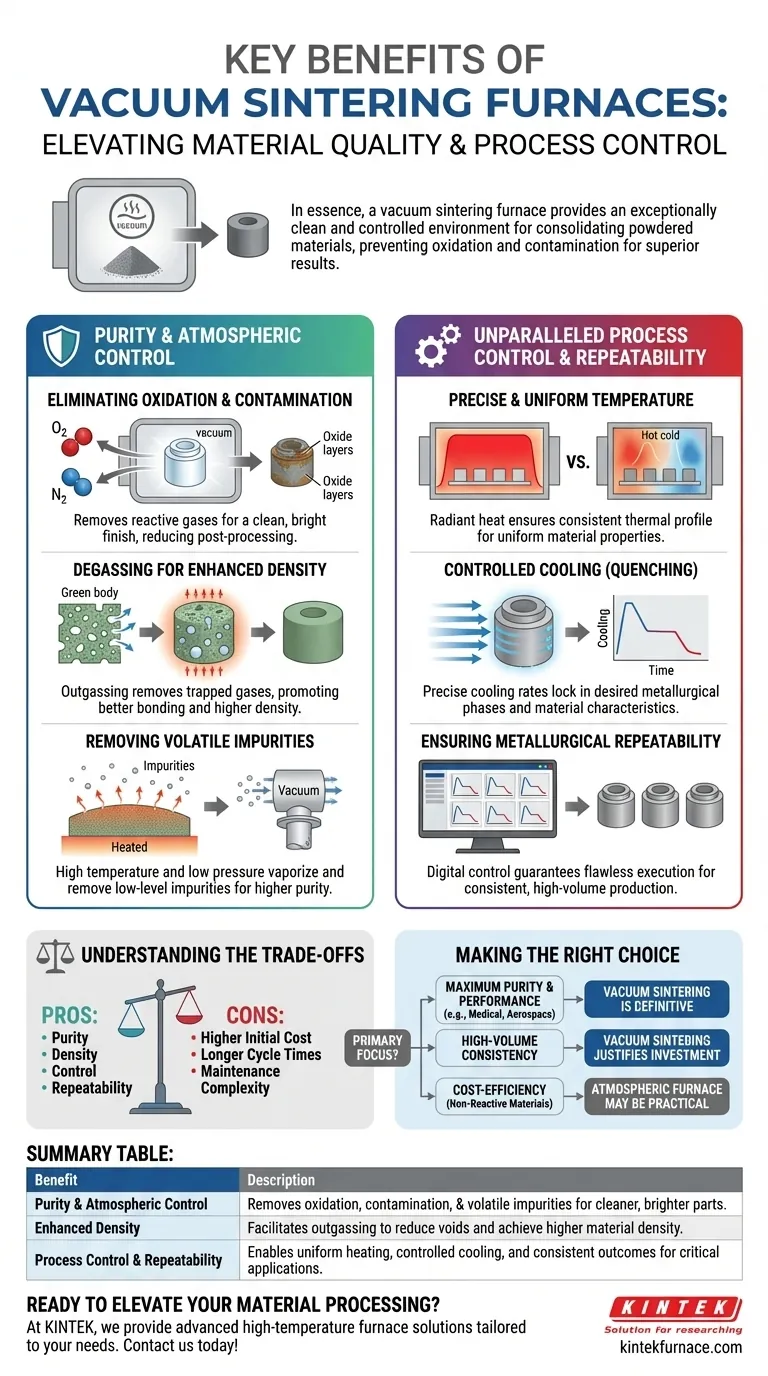

En esencia, un horno de sinterización al vacío proporciona un entorno excepcionalmente limpio y controlado para consolidar materiales en polvo. Al eliminar los gases atmosféricos, evita fundamentalmente la oxidación y la contaminación durante el proceso de alta temperatura. Esto da como resultado piezas terminadas con propiedades de material superiores, mayor densidad y un acabado más brillante, todo ello permitiendo un control preciso y repetible sobre todo el ciclo térmico.

La ventaja principal de la sinterización al vacío no es simplemente la prevención de la oxidación. Es la eliminación activa de contaminantes y gases adsorbidos del propio material, lo que facilita una unión superior y conduce a productos finales fundamentalmente más puros, densos y consistentes.

La base: Pureza y Control Atmosférico

La característica definitoria de un horno de vacío es su capacidad para manipular la atmósfera de procesamiento, una capacidad que ofrece varios beneficios críticos para la calidad del material.

Eliminando la Oxidación y la Contaminación

En un horno convencional, el oxígeno, el nitrógeno y el vapor de agua presentes en el aire reaccionan con el material a altas temperaturas. Esto forma capas indeseables de óxido y nitruro en la superficie de la pieza.

Un ambiente de vacío elimina estos gases reactivos. El resultado es una pieza limpia y brillante que requiere poca o ninguna limpieza de la superficie post-proceso, reduciendo tanto la mano de obra como el desperdicio de material.

Desgasificación para una Densidad Mejorada

Los materiales en polvo contienen inherentemente gases adsorbidos en las superficies de sus partículas y aire atrapado dentro de la pieza compactada (el "cuerpo verde").

Durante el calentamiento al vacío, estos gases son extraídos de la pieza. Esta desgasificación es crítica porque elimina las barreras entre las partículas del material, promoviendo una contracción y una unión por difusión más efectivas. Esto conduce directamente a piezas con mayor densidad final y menos huecos o defectos internos.

Eliminación de Impurezas Volátiles

La combinación de alta temperatura y baja presión puede hacer que ciertas impurezas de bajo nivel dentro del material, como el silicio o el aluminio en algunas aleaciones, se vaporicen.

El sistema de vacío bombea activamente estos contaminantes vaporizados lejos del producto, lo que resulta en un material final de mayor pureza con propiedades más estables y predecibles.

Control de Proceso y Repetibilidad Inigualables

Más allá de la pureza, el entorno de vacío permite un nivel de control de proceso inalcanzable en los hornos atmosféricos, lo que lleva a resultados altamente consistentes.

Temperatura Precisa y Uniforme

En ausencia de aire, la transferencia de calor ocurre principalmente por radiación, no por convección. Esto permite un calentamiento extremadamente uniforme en toda la carga de trabajo, eliminando los puntos calientes y fríos comunes en los hornos convencionales.

Esta uniformidad garantiza que cada pieza en un lote, y la totalidad de cada pieza individual, experimente el mismo perfil térmico exacto. Esto es clave para lograr propiedades de material consistentes como la dureza y la estructura granular.

Enfriamiento Controlado (Templado)

Los hornos de vacío modernos pueden incorporar sistemas de enfriamiento rápido. Después del ciclo de sinterización, se puede introducir y hacer circular un gas inerte a alta velocidad para templar el producto.

Esto permite un control preciso sobre la tasa de enfriamiento, que es un paso crítico para fijar las fases metalúrgicas deseadas y lograr características específicas de dureza y resistencia del material.

Garantizando la Repetibilidad Metalúrgica

Todo el proceso, desde la velocidad de vacío hasta las rampas de temperatura, mantenimientos y perfil de enfriamiento, generalmente es administrado por una computadora.

Este control digital garantiza que el mismo proceso exacto se pueda ejecutar sin fallas una y otra vez. Para industrias como la aeroespacial, médica y electrónica, esta repetibilidad garantizada no es negociable para el aseguramiento de la calidad.

Comprendiendo los Compromisos

Aunque potente, la sinterización al vacío no es la solución universal para todas las aplicaciones. La objetividad requiere reconocer sus desafíos específicos.

Mayor Costo de Capital Inicial

Los hornos de vacío son sistemas complejos que involucran cámaras de vacío, bombas de alto rendimiento e instrumentación de control sofisticada. Esto resulta en una inversión inicial significativamente mayor en comparación con los hornos atmosféricos estándar.

Tiempos de Ciclo Potencialmente Más Largos

Lograr un vacío profundo requiere tiempo para que las bombas evacuen la cámara, un paso conocido como "bombeo". Esto puede extender el ciclo general del proceso, especialmente en comparación con simplemente calentar un horno atmosférico.

Complejidad del Mantenimiento

Los componentes que permiten los beneficios de un horno de vacío (bombas, sellos, válvulas y sensores) requieren conocimientos especializados para un mantenimiento y resolución de problemas adecuados. Esto puede representar un mayor costo operativo continuo y requisitos de habilidad.

Tomando la Decisión Correcta para Su Aplicación

La selección de la tecnología de sinterización adecuada depende completamente de los requisitos de su material y los objetivos de rendimiento.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Para materiales reactivos (como el titanio) o aplicaciones que exigen la mayor densidad y resistencia (por ejemplo, implantes médicos, turbinas aeroespaciales), la sinterización al vacío es la elección definitiva.

- Si su enfoque principal es la consistencia de alto volumen: Para producir componentes críticos donde cada pieza debe cumplir especificaciones idénticas y estrictas, el control de proceso y la repetibilidad de un horno de vacío justifican la inversión.

- Si su enfoque principal es la rentabilidad para materiales no reactivos: Para materiales que no son sensibles a la oxidación y donde una densidad buena, pero no impecable, es aceptable, un horno atmosférico o de gas inerte menos costoso puede ser la solución más práctica.

En última instancia, elegir un horno de vacío es una decisión para priorizar la calidad absoluta del material y el control del proceso sobre el costo inicial del equipo.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Pureza y Control Atmosférico | Elimina la oxidación, la contaminación y las impurezas volátiles para piezas más limpias y brillantes. |

| Densidad Mejorada | Facilita la desgasificación para reducir los huecos y lograr una mayor densidad del material. |

| Control y Repetibilidad del Proceso | Permite un calentamiento uniforme, un enfriamiento controlado y resultados consistentes para aplicaciones críticas. |

| Compromisos | Mayor costo inicial, tiempos de ciclo más largos y mayor complejidad de mantenimiento. |

¿Listo para elevar el procesamiento de sus materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de vacío y atmósfera, hornos de mufla, tubulares, rotatorios y sistemas CVD/PECVD, está diseñada para industrias como la aeroespacial y médica que exigen una calidad superior. Con fuertes capacidades de personalización profunda, podemos satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de sinterización al vacío pueden mejorar la eficiencia de su laboratorio y ofrecer resultados consistentes y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material