En esencia, la oxidación es una reacción química entre la superficie de un metal y el oxígeno del aire, una reacción que el calor acelera drásticamente. Este proceso crea una capa de óxido indeseable, o cascarilla, en el metal. Un horno de vacío contrarresta esto directamente al eliminar físicamente el aire, y por lo tanto el oxígeno, de la cámara de calentamiento, creando un entorno donde la oxidación simplemente no puede ocurrir.

El problema fundamental no es solo el calor, sino la combinación de calor y atmósfera. Al eliminar la atmósfera, un horno de vacío va más allá de simplemente prevenir el óxido cosmético; garantiza la pureza metalúrgica y la integridad estructural del componente final.

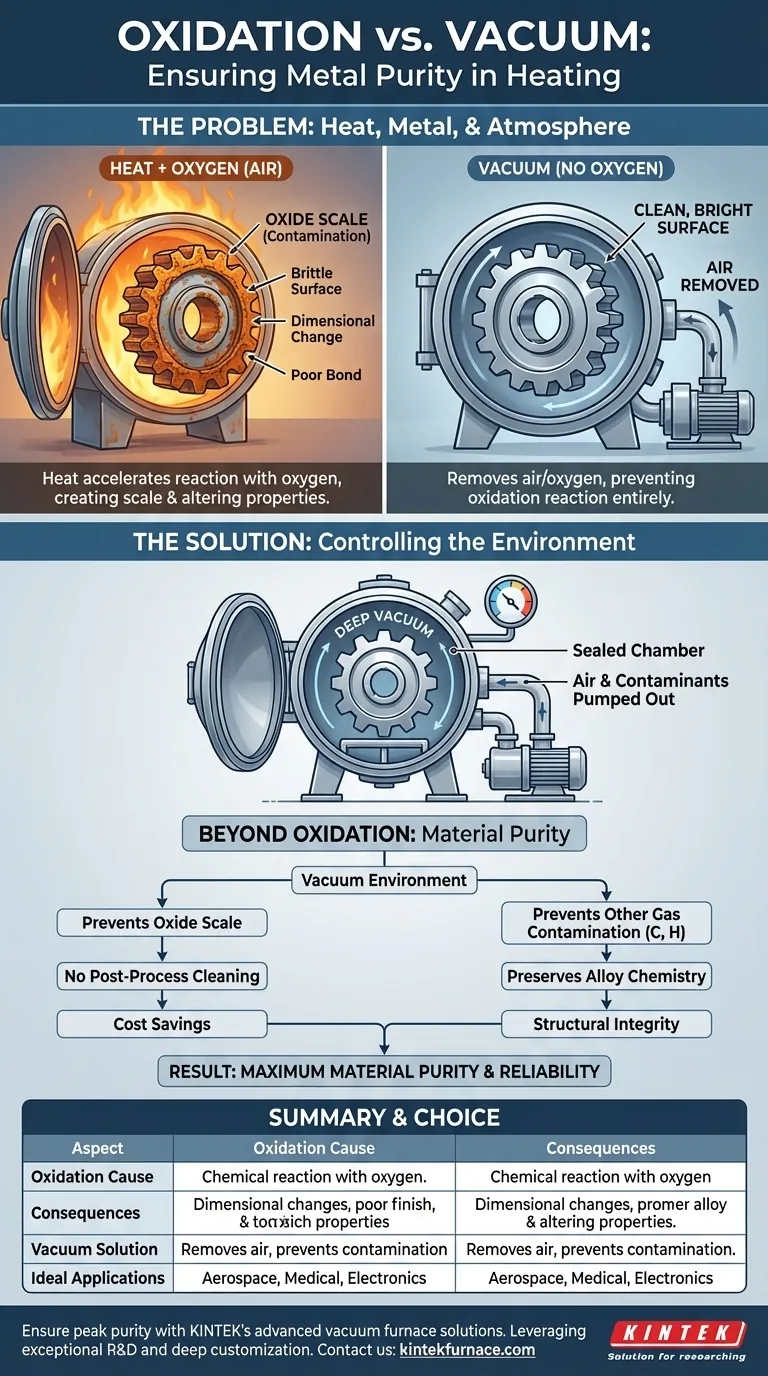

El Problema: Calor, Metal y Atmósfera

Cuando se calienta una pieza metálica para procesos como soldadura fuerte (brazing), recocido o endurecimiento, se introduce energía. Esta energía no solo afecta la estructura interna del metal; supercarga su interacción con el entorno circundante.

¿Qué es la Oxidación?

La oxidación es el proceso mediante el cual los átomos de metal en la superficie ceden electrones a los átomos de oxígeno del aire. Esto forma un compuesto nuevo, a menudo quebradizo y descolorido, conocido como óxido metálico.

A temperaturas ambiente, este proceso es muy lento para la mayoría de los metales, como la oxidación gradual del hierro.

Por qué el Calor Acelera la Oxidación

El calor actúa como un catalizador para esta reacción química. Proporciona la "energía de activación" necesaria que permite que los átomos de metal y oxígeno se combinen mucho más rápida y agresivamente.

Cuanto mayor sea la temperatura, más rápida será la oxidación, lo que lleva a la formación de una capa gruesa y escamosa de cascarilla en la superficie del componente.

Las Consecuencias de la Oxidación Descontrolada

Esta capa de óxido es más que un problema cosmético. Puede provocar una serie de problemas, incluidos cambios dimensionales, un acabado superficial deficiente y una capacidad comprometida para soldar o unir con soldadura fuerte.

Fundamentalmente, altera las propiedades del material de la superficie, lo que puede afectar la dureza, la vida útil a la fatiga y el rendimiento y la fiabilidad general del componente. Introduce contaminación en lo que debería ser un material puro.

La Solución: Controlar el Entorno

Dado que la reacción requiere calor y oxígeno, la solución más efectiva es eliminar uno de los reactivos. Un horno de vacío está diseñado para eliminar el oxígeno.

Cómo Funciona un Horno de Vacío

Un horno de vacío es un recipiente sellado y robusto conectado a una serie de bombas. Antes de que comience el ciclo de calentamiento, estas bombas eliminan el aire de la cámara, reduciendo la presión interna a un casi vacío.

Al aspirar el aire, el horno elimina el oxígeno, el nitrógeno, el vapor de agua y otros gases que podrían reaccionar con el metal caliente.

Más Allá de Prevenir la Oxidación

El beneficio principal es prevenir la oxidación, lo que resulta en piezas limpias y brillantes directamente del horno. Esto a menudo elimina la necesidad de limpieza posterior al proceso, rectificado o mecanizado para eliminar la cascarilla.

Sin embargo, un entorno de vacío también previene la contaminación de otros gases atmosféricos, como el carbono o el hidrógeno, que pueden difundirse en el metal a altas temperaturas y alterar su química de aleación.

El Resultado: Pureza del Material

Al procesar las piezas en un vacío, se asegura que el producto final tenga la más alta pureza de material posible. La superficie está prístina y la composición de la aleación base permanece inalterada.

Este nivel de control es esencial para aplicaciones de alto rendimiento en industrias como la aeroespacial, la médica y la electrónica, donde incluso una contaminación superficial menor puede provocar fallos catastróficos.

Comprender las Compensaciones

Aunque es potente, un horno de vacío no es la solución predeterminada para todas las aplicaciones de calentamiento. Es una herramienta especializada con consideraciones específicas.

Tiempo de Proceso y Costo

Lograr un vacío profundo requiere tiempo, lo que puede hacer que los tiempos de ciclo sean más largos en comparación con un horno de atmósfera convencional. El equipo en sí también es más complejo y conlleva una mayor inversión inicial y un mayor costo de mantenimiento.

Limitaciones del Material

Ciertos materiales no son adecuados para el procesamiento al vacío. Los metales con altas presiones de vapor, como el zinc, el magnesio o el cadmio, pueden comenzar a "hervir" o desgasificar en un vacío a altas temperaturas, vaporizándose de la superficie de la pieza.

Tomar la Decisión Correcta para su Objetivo

La selección del método de calentamiento correcto depende totalmente de los requisitos de su producto final.

- Si su enfoque principal es la simple conformación o el recocido donde el acabado superficial no es crítico: Un horno de atmósfera estándar suele ser más rentable y rápido.

- Si su enfoque principal es lograr un acabado superficial brillante, limpio y libre de cascarilla: Un horno de vacío es la opción ideal, a menudo ahorrando dinero al eliminar operaciones de limpieza secundarias.

- Si su enfoque principal es garantizar la máxima pureza del material para componentes de misión crítica: Un horno de vacío es el único método que garantiza la protección contra todos los contaminantes atmosféricos.

En última instancia, dominar el tratamiento térmico consiste en controlar con precisión el entorno para lograr las propiedades del material exactas que exige su aplicación.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Causa de la Oxidación | Reacción química con el oxígeno, acelerada por el calor, formando capas de óxido quebradizas. |

| Consecuencias | Cambios dimensionales, acabado superficial deficiente, contaminación y propiedades del material comprometidas. |

| Solución de Vacío | Elimina el aire/oxígeno, previene la oxidación y otra contaminación, asegura piezas limpias y brillantes. |

| Aplicaciones Ideales | Aeroespacial, médico, electrónica donde la alta pureza y fiabilidad son críticas. |

Asegure que sus materiales alcancen la máxima pureza y rendimiento con las soluciones avanzadas de hornos de vacío de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD, respaldados por una profunda capacidad de personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos y resultados.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia