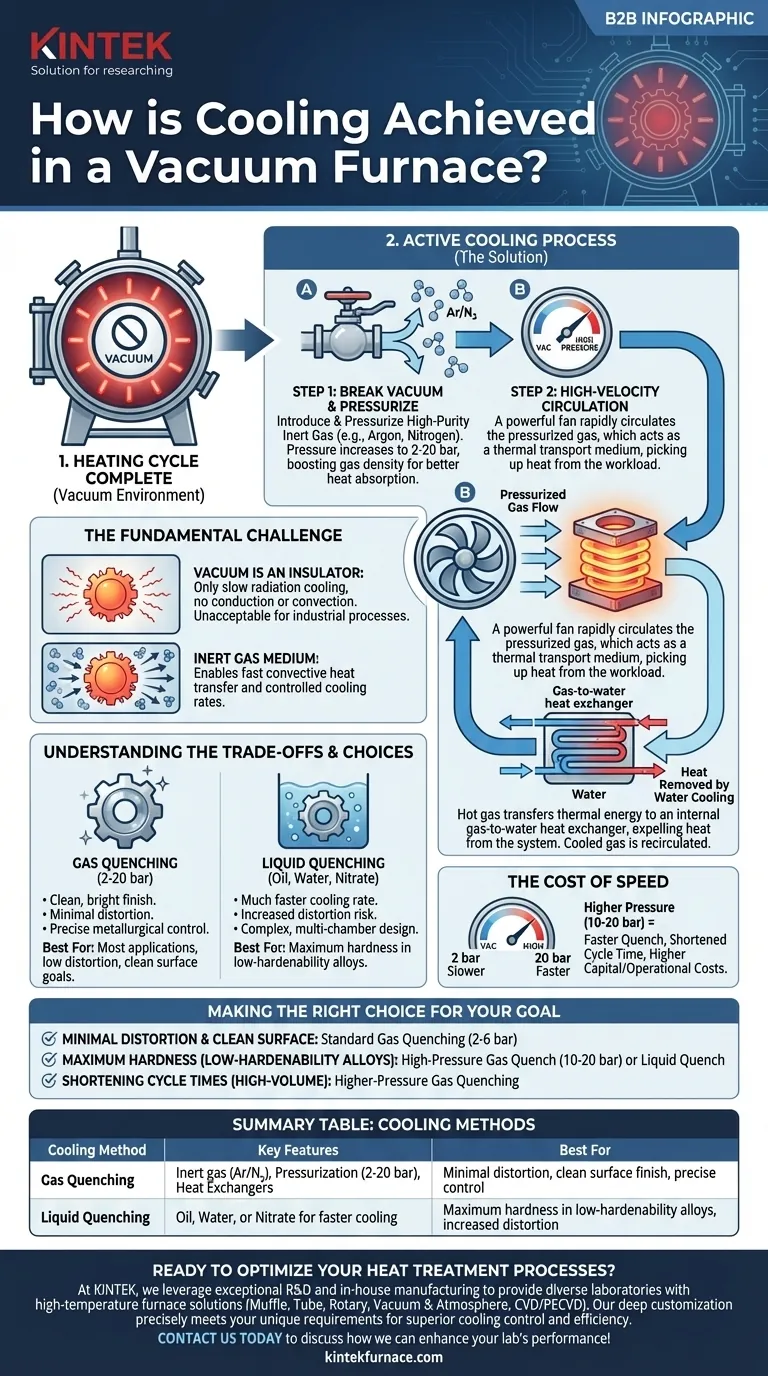

En esencia, el enfriamiento en un horno de vacío se logra rompiendo el vacío e introduciendo un gas inerte de alta pureza, como argón o nitrógeno. Luego, este gas se presuriza y se hace circular rápidamente mediante un potente ventilador, transfiriendo el calor del material caliente a un intercambiador de calor interno, que luego expulsa la energía térmica del sistema.

El desafío central del enfriamiento en un vacío es que el vacío en sí mismo es un excelente aislante. Por lo tanto, el enfriamiento es un proceso activo y diseñado que utiliza un gas inerte presurizado como medio de transporte térmico para controlar la velocidad de enfriamiento y, consecuentemente, las propiedades metalúrgicas finales de la pieza de trabajo.

El Desafío Fundamental: Transferencia de Calor Sin Aire

Por qué no se puede simplemente 'Enfriar' en el Vacío

En una atmósfera normal, el calor se disipa a través de la conducción, la convección y la radiación. Un vacío prácticamente elimina la conducción y la convección, dejando solo la radiación térmica como método para que se enfríe un objeto caliente.

Este proceso es extremadamente lento y no proporciona un control significativo sobre la velocidad de enfriamiento, lo cual es inaceptable para la mayoría de los procesos de tratamiento térmico industrial.

Introducción del Medio de Transferencia: Gas Inerte

Para superar esto, se introduce un gas inerte en la cámara una vez que finaliza el ciclo de calentamiento. Se utilizan gases como el Argón y el Nitrógeno porque son químicamente no reactivos y no contaminarán ni reaccionarán con las superficies metálicas calientes.

Este gas proporciona el medio necesario para la transferencia de calor por convección, actuando como un vehículo para alejar el calor de las piezas.

La Mecánica del Temple con Gas

Paso 1: Relleno y Presurización

El primer paso es rellenar la zona caliente con el gas inerte. Para aumentar la eficiencia de la transferencia de calor, el horno a menudo se presuriza a niveles superiores a la atmósfera estándar, que comúnmente oscilan entre 2 y 20 bares (29 a 290 PSI).

Una mayor presión significa una mayor densidad de moléculas de gas, lo que aumenta drásticamente la capacidad del gas para absorber y transferir calor por unidad de volumen.

Paso 2: Circulación a Alta Velocidad

Se activa un potente ventilador de alta temperatura dentro del horno. Este ventilador circula el gas presurizado a alta velocidad a través de la carga de trabajo y toda la zona caliente.

El gas en movimiento recoge energía térmica directamente de las superficies de las piezas que se están tratando.

Paso 3: Rechazo de Calor a Través del Intercambiador de Calor

El gas ahora caliente se dirige lejos de la carga de trabajo y a través de un intercambiador de calor de gas a agua, que es un componente estándar del horno de vacío.

El agua fría que fluye a través del intercambiador de calor absorbe el calor del gas. Luego, el gas enfriado es recirculado de regreso a la zona caliente por el ventilador para recoger más calor de las piezas. Este ciclo cerrado continúa hasta que el material alcanza su temperatura objetivo.

Comprensión de las Compensaciones

Temple con Gas vs. Temple en Líquido

Si bien el temple con gas es el método más común en los hornos de vacío modernos, existen otros métodos más agresivos, como el temple en aceite, agua o nitrato.

El temple con gas proporciona un acabado limpio y brillante en las piezas y minimiza el riesgo de distorsión. El temple en líquido ofrece una velocidad de enfriamiento mucho más rápida, lo cual es necesario para que ciertas aleaciones logren la máxima dureza, pero aumenta la distorsión de las piezas y requiere diseños de horno multizona más complejos.

El Costo de la Velocidad

La velocidad de un temple con gas está directamente relacionada con la presión del gas. Un temple de 10 bares es significativamente más rápido que un temple de 2 bares, lo que acorta el tiempo total del ciclo del proceso.

Sin embargo, lograr presiones más altas requiere un diseño de horno más robusto y costoso, así como un ventilador de circulación más potente, lo que genera costos operativos y de capital más altos. La elección es una compensación directa entre la velocidad del proceso y el costo del equipo.

Tomando la Decisión Correcta para Su Objetivo

Seleccionar el método de enfriamiento correcto depende completamente del material que se está tratando y del resultado deseado.

- Si su enfoque principal es la distorsión mínima y un acabado superficial limpio: El temple con gas inerte estándar (2-6 bares) es la opción ideal.

- Si su enfoque principal es lograr la máxima dureza en aleaciones de baja templabilidad: Puede ser necesario un temple con gas a alta presión más severo (10-20 bares) o un temple en líquido separado.

- Si su enfoque principal es acortar los tiempos de ciclo para la producción de alto volumen: Invertir en un horno con capacidades de temple con gas a mayor presión es la estrategia más efectiva.

En última instancia, controlar el proceso de enfriamiento es tan crítico como controlar el proceso de calentamiento para lograr resultados precisos y repetibles en el tratamiento térmico al vacío.

Tabla de Resumen:

| Método de Enfriamiento | Características Clave | Mejor Para |

|---|---|---|

| Temple con Gas | Utiliza gas inerte (p. ej., Argón, Nitrógeno), presurización (2-20 bares) e intercambiadores de calor para un enfriamiento controlado | Distorsión mínima, acabado superficial limpio, control metalúrgico preciso |

| Temple en Líquido | Emplea aceite, agua o nitrato para velocidades de enfriamiento más rápidas | Máxima dureza en aleaciones de baja templabilidad, mayor riesgo de distorsión |

¿Listo para optimizar sus procesos de tratamiento térmico con soluciones avanzadas de hornos de vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para un control de enfriamiento y una eficiencia superiores. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo