El mantenimiento esencial para un horno de tratamiento térmico al vacío es un proceso disciplinado y multifacético. Implica la inspección regular, limpieza y reemplazo programado de componentes en el sistema de vacío de la cámara, el sistema de calefacción, el sistema de bombeo y el sistema de refrigeración para garantizar la integridad del ambiente controlado.

El mantenimiento eficaz no se trata solo de prevenir fallas del equipo. Es la práctica fundamental que preserva los beneficios centrales de un horno de vacío (pureza del proceso, uniformidad de la temperatura y calidad de la pieza), asegurando resultados consistentes y de alto valor.

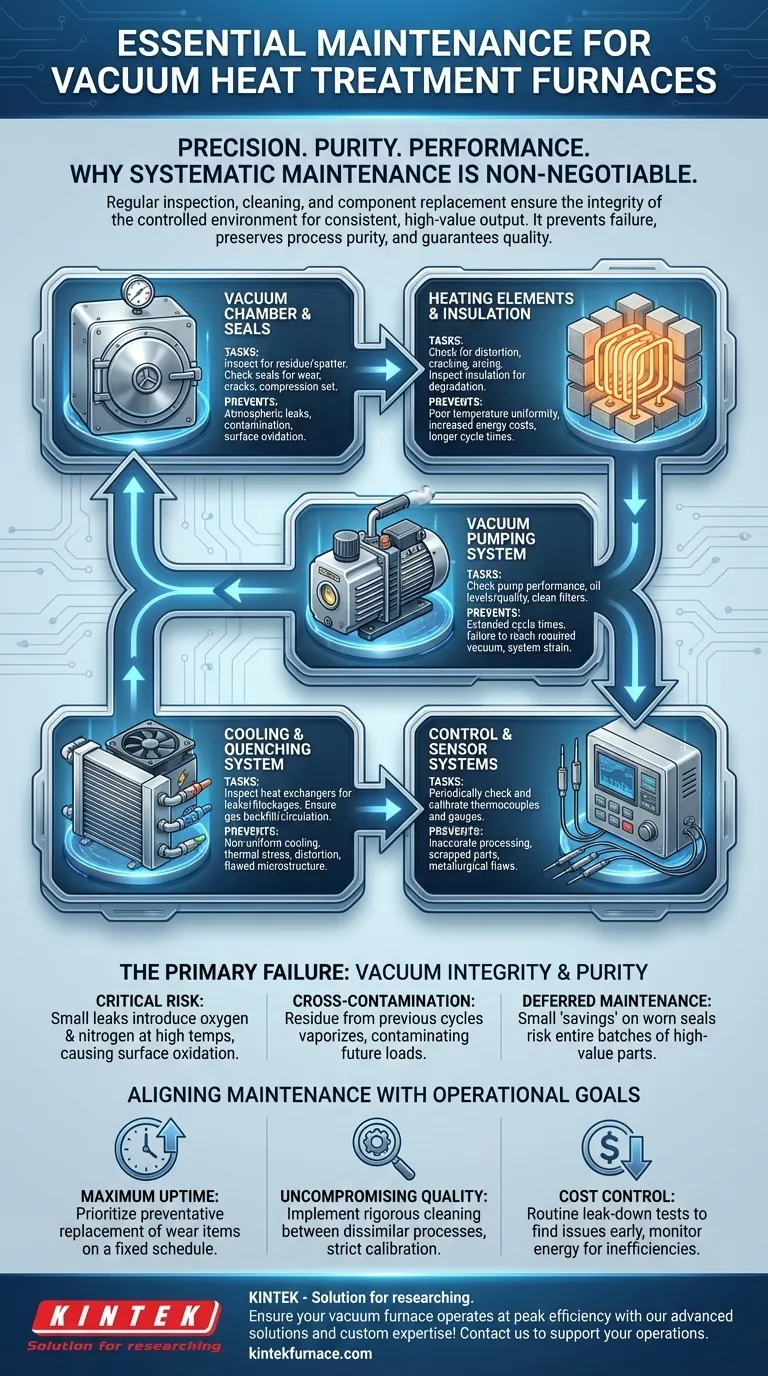

Por Qué el Mantenimiento Sistemático No Es Negociable

Un horno de vacío es un instrumento de precisión. Su función principal es crear un ambiente puro y controlado, libre de oxígeno y otros contaminantes que de otro modo comprometerían las propiedades metalúrgicas de una pieza durante el tratamiento térmico.

Incluso las desviaciones menores de este ambiente ideal, como una pequeña fuga o contaminación interna, pueden anular el propósito completo de usar un horno de vacío. Esto conduce a oxidación, descarburación y resultados inconsistentes, lo que impacta directamente la calidad del producto y las tasas de chatarra.

Protocolos de Mantenimiento Específicos de Componentes

Un plan de mantenimiento sólido se organiza mejor centrándose en los sistemas clave que trabajan juntos para crear el ambiente de vacío y ejecutar el ciclo térmico.

La Cámara de Vacío y los Sellos

La cámara es el recipiente sellado donde tiene lugar todo el proceso. Su integridad es primordial. El mantenimiento incluye inspeccionar el interior en busca de residuos o salpicaduras de ciclos anteriores, que pueden vaporizarse y contaminar cargas futuras.

Lo más importante es que los sellos de la puerta y cualquier otra superficie de sellado deben inspeccionarse regularmente en busca de desgaste, grietas o deformación por compresión. Estos sellos son la barrera principal contra las fugas atmosféricas y son un punto común de falla.

Los Elementos Calefactores y el Aislamiento

Los elementos calefactores y el aislamiento circundante son críticos para lograr un calentamiento rápido y uniforme. Los elementos deben inspeccionarse en busca de distorsión, grietas o signos de arco eléctrico. El paquete de aislamiento (a menudo grafito o cerámica) debe revisarse en busca de degradación o contaminación.

Los elementos o el aislamiento degradados conducen a una mala uniformidad de la temperatura en la carga de trabajo, lo que resulta en propiedades inconsistentes del material. También reducen la eficiencia térmica, lo que aumenta los tiempos de ciclo y los costos de energía.

El Sistema de Bombeo de Vacío

El sistema de bombeo es el corazón del horno, responsable de crear y mantener el vacío. Los procedimientos de mantenimiento dependen del tipo de bombas utilizadas (por ejemplo, de paletas rotativas selladas con aceite, bombas secas, bombas de difusión).

Esto típicamente incluye verificar el rendimiento de la bomba, verificar los niveles y la calidad del aceite (para bombas selladas con aceite) y asegurar que todos los filtros estén limpios. Una bomba con dificultades extenderá los tiempos de ciclo y puede no alcanzar el nivel de vacío requerido para procesos sensibles.

El Sistema de Refrigeración y Templado (Quenching)

Para los procesos que requieren un enfriamiento rápido, el sistema de templado es vital. Esto implica inspeccionar el intercambiador de calor en busca de fugas u obstrucciones y asegurar que los sistemas de retrollenado y circulación de gas inerte funcionen correctamente.

Las boquillas de gas obstruidas pueden causar un enfriamiento no uniforme, lo que conduce a estrés térmico, distorsión y la incapacidad de lograr la dureza o microestructura deseada en la pieza final.

Los Sistemas de Control y Sensores

Los "sentidos" del horno dependen de termopares para la medición de temperatura y de manómetros para la medición de vacío. Estos instrumentos requieren verificación y calibración periódicas.

Lecturas inexactas de un termopar o manómetro de vacío desviado pueden hacer que un lote completo se procese fuera de sus parámetros requeridos, lo que resulta en piezas desechadas que pueden parecer dimensionalmente correctas pero que tienen fallas metalúrgicas.

Comprender el Punto Principal de Falla: El Vacío Mismo

Si bien pueden ocurrir fallas mecánicas, los problemas más comunes y costosos provienen de una pérdida de integridad o pureza del vacío.

El Riesgo Crítico de Fugas Pequeñas

Incluso una fuga microscópica que es difícil de detectar puede introducir continuamente oxígeno y nitrógeno en la cámara. A altas temperaturas, esto conduce a la oxidación superficial y la decoloración, lo que anula una de las principales ventajas del procesamiento al vacío.

El Impacto de la Contaminación Cruzada

El residuo dejado en el horno de un proceso anterior, como el exceso de fundente de un ciclo de soldadura fuerte (brazing), puede vaporizarse durante el siguiente ciclo. Este vapor puede contaminar una carga completamente diferente de piezas sensibles, haciéndolas inutilizables. Una limpieza rigurosa entre procesos disímiles es crucial.

El Verdadero Costo del Mantenimiento Aplazado

Aplazar el reemplazo de un sello de puerta desgastado para "ahorrar" una pequeña cantidad de dinero es una trampa clásica. Este ahorro percibido es insignificante en comparación con el costo de un solo lote desechado de componentes aeroespaciales o médicos de alto valor debido a un ambiente de vacío comprometido.

Alineando el Mantenimiento con sus Objetivos Operacionales

Su estrategia de mantenimiento debe adaptarse a sus impulsores comerciales más críticos.

- Si su enfoque principal es el Tiempo de Actividad Máximo: Priorice el reemplazo preventivo de elementos de desgaste conocidos como sellos, termopares y filtros de bomba en un programa fijo basado en datos.

- Si su enfoque principal es la Calidad de Pieza Sin Concesiones: Implemente protocolos rigurosos de limpieza de la cámara entre procesos disímiles y un programa de calibración estricto y regular para todos los sensores de control.

- Si su enfoque principal es el Control de Costos: Realice pruebas de estanqueidad rutinarias para identificar problemas de integridad del vacío tempranamente y monitoree el consumo de energía para detectar ineficiencias causadas por fallas en los componentes de calefacción o aislamiento.

En última instancia, el mantenimiento disciplinado transforma su horno de vacío de una pieza de equipo a un activo de fabricación de precisión confiable.

Tabla de Resumen:

| Componente | Tareas Clave de Mantenimiento | Problemas Comunes Prevenidos |

|---|---|---|

| Cámara de Vacío y Sellos | Inspeccionar en busca de residuos, verificar desgaste de sellos | Fugas, contaminación, oxidación |

| Elementos Calefactores y Aislamiento | Revisar distorsión, inspeccionar aislamiento | Mala uniformidad de temperatura, ineficiencia energética |

| Sistema de Bombeo de Vacío | Verificar niveles de aceite, limpiar filtros | Tiempos de ciclo extendidos, fallas en el nivel de vacío |

| Sistema de Refrigeración y Templado | Inspeccionar intercambiadores de calor, verificar boquillas de gas | Enfriamiento no uniforme, distorsión de la pieza |

| Sistemas de Control y Sensores | Calibrar termopares y manómetros | Procesamiento inexacto, piezas desechadas |

¡Asegure que su horno de vacío opere a máxima eficiencia con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios experiencia en hornos de alta temperatura, incluyendo Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus necesidades experimentales únicas, mejorando el tiempo de actividad, la calidad de las piezas y el control de costos. No permita que los problemas de mantenimiento comprometan sus resultados: ¡contáctenos hoy para analizar cómo podemos apoyar sus operaciones!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase