En la industria de los semiconductores, los hornos de vacío son indispensables para los pasos críticos de fabricación como el recocido, el dopaje y la deposición de películas delgadas. Estos procesos requieren un entorno ultralimpio y estrictamente controlado para fabricar circuitos integrados, y el vacío del horno garantiza que las obleas de silicio no se vean comprometidas por la contaminación atmosférica o la oxidación, lo que sería catastrófico para la función del dispositivo.

El valor central de un horno de vacío en la fabricación de semiconductores no es solo el calor que proporciona, sino el entorno prístino que crea. Al eliminar prácticamente todos los gases atmosféricos, permite una precisión y pureza a nivel atómico, que es el requisito fundamental para crear microelectrónica confiable y de alto rendimiento.

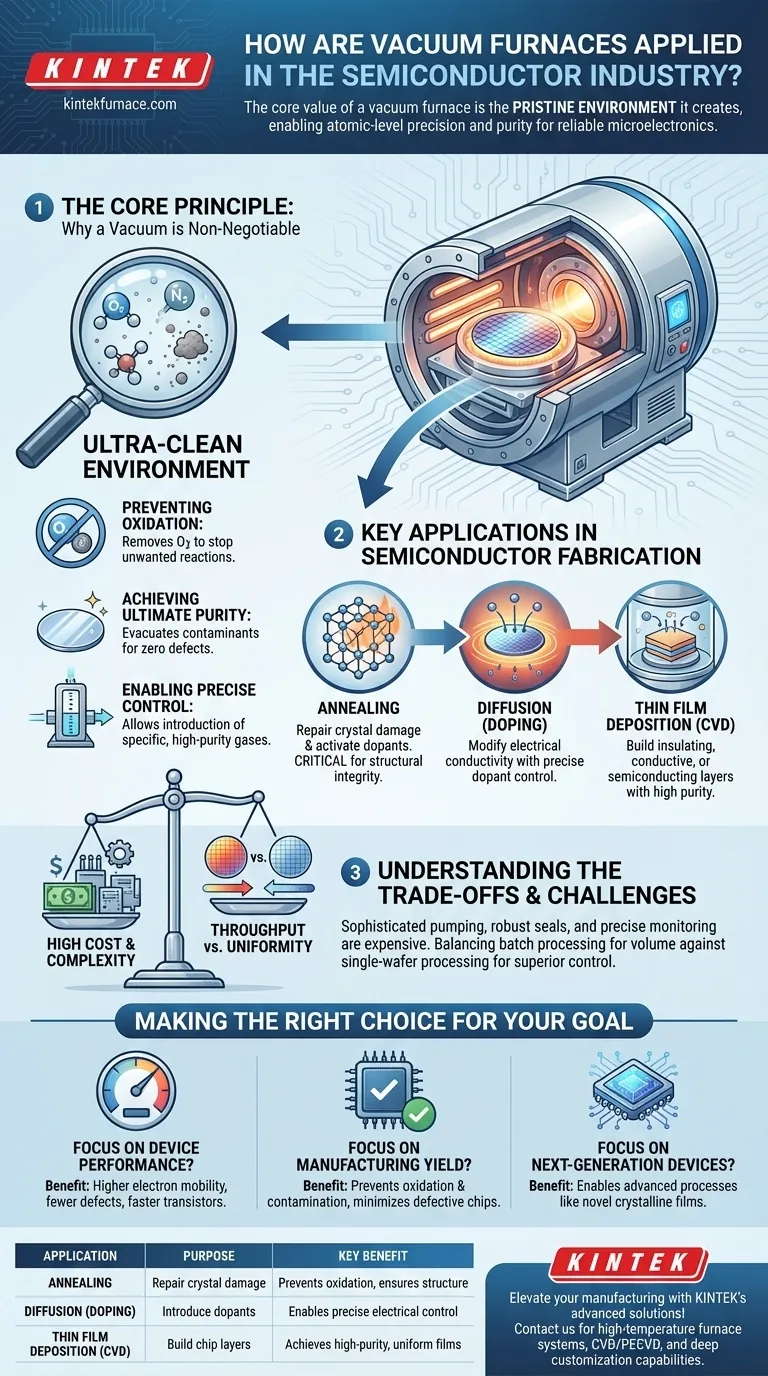

El Principio Fundamental: Por qué el Vacío es Innegociable

Para comprender el papel de los hornos de vacío, primero debe entender por qué el aire ambiente que respiramos es el principal enemigo de la fabricación de semiconductores. El aire está lleno de gases reactivos y partículas que son devastadores a escala nanométrica.

Prevención de Reacciones Químicas Indeseadas

La amenaza más significativa es la oxidación. El silicio, la base de prácticamente todos los semiconductores, reacciona fácilmente con el oxígeno a las altas temperaturas utilizadas en la fabricación. Esto forma una capa incontrolada de dióxido de silicio, alterando las propiedades eléctricas de la oblea y arruinando el diseño del circuito previsto. Un vacío elimina el oxígeno, previniendo esta reacción indeseada.

Lograr la Máxima Pureza

Un microprocesador moderno contiene miles de millones de transistores en un espacio más pequeño que un sello de correos. Incluso una sola partícula de polvo microscópica o unos pocos átomos errantes de un elemento no deseado pueden crear un defecto fatal. Un horno de vacío evacua estos contaminantes, creando un entorno de pureza extrema que es imposible de lograr al aire libre.

Permitir un Control Preciso

Una vez que se establece un vacío limpio, los ingenieros pueden introducir gases específicos de alta pureza en cantidades precisamente controladas. Esta es la base de procesos como el dopaje y la deposición química de vapor, donde el horno se convierte en una cámara de reacción sellada, asegurando que solo los elementos deseados interactúen con la superficie de la oblea.

Aplicaciones Clave en la Fabricación de Semiconductores

Aunque el principio es simple —eliminar el aire—, las aplicaciones son altamente sofisticadas. Los hornos de vacío se utilizan en varias etapas críticas para convertir una oblea de silicio en bruto en un chip terminado.

Recocido: Reparación y Activación de Obleas

Procesos como la implantación iónica, que incrustan átomos dopantes en el silicio, causan un daño significativo a la estructura cristalina del silicio. El recocido es un proceso de calentamiento controlado que repara este daño. Realizarlo en vacío es fundamental para asegurar que la alta temperatura no cause oxidación no deseada mientras la red cristalina se reforma.

Difusión (Dopaje): Modificación de las Propiedades Eléctricas

El dopaje es el proceso de introducir intencionalmente impurezas (dopantes) como el boro o el fósforo en el silicio para cambiar su conductividad eléctrica. En un horno de difusión, un tipo de horno de vacío, las altas temperaturas hacen que estos átomos dopantes se dispersen, o "difundan", en la oblea. El vacío asegura que la concentración de dopante se controle con precisión y que no se introduzcan otras impurezas.

Deposición de Películas Delgadas: Construyendo las Capas del Chip

Los chips modernos no son monolíticos; son estructuras tridimensionales complejas construidas a partir de docenas de capas. La Deposición Química de Vapor (CVD) es un proceso donde los gases reaccionan en la superficie de la oblea dentro de un horno para depositar películas ultradelgadas. Estas películas pueden ser aislantes (como el dióxido de silicio), conductoras (como el polisilicio) o semiconductoras. El vacío es esencial para la pureza y la calidad estructural de estas capas depositadas.

Comprendiendo las Ventajas y los Desafíos

Aunque esenciales, los hornos de vacío no son herramientas simples. Vienen con complejidades y limitaciones inherentes que los ingenieros deben gestionar.

Alto Costo y Complejidad

Los hornos de vacío son caros de construir y operar. Lograr y mantener un alto vacío requiere sistemas de bombeo sofisticados y energéticamente intensivos, sellos robustos y equipos de monitoreo avanzados. La complejidad aumenta con la temperatura y el nivel de vacío requeridos.

Rendimiento vs. Uniformidad

Los hornos tradicionales a menudo procesaban obleas en grandes lotes para maximizar el rendimiento. Sin embargo, lograr una temperatura perfecta y una uniformidad de flujo de gas en cada oblea de un lote grande es un desafío. Esto puede llevar a ligeras variaciones entre los chips. Muchas instalaciones modernas han cambiado al procesamiento de una sola oblea para un control superior, a costa de un menor rendimiento.

Diseños Específicos para Cada Proceso

El término "horno de vacío" describe una categoría, no un solo dispositivo. Un horno diseñado para un recocido a baja temperatura es muy diferente de un reactor CVD de alta temperatura. Cada proceso requiere una combinación única de capacidades de temperatura, sistemas de suministro de gas y materiales de la cámara, lo que se suma al costo y la complejidad generales de una planta de fabricación.

Tomar la Decisión Correcta para su Objetivo

La aplicación de la tecnología de vacío está directamente ligada al rendimiento y la fiabilidad finales del dispositivo semiconductor. Entender este vínculo aclara su importancia.

- Si su enfoque principal es el rendimiento del dispositivo: La pureza máxima lograda en un horno de vacío se traduce directamente en una mayor movilidad de los electrones y menos defectos, lo que permite transistores más rápidos y eficientes energéticamente.

- Si su enfoque principal es el rendimiento de fabricación: Prevenir la oxidación y la contaminación por partículas mediante el procesamiento al vacío es el factor más importante para minimizar los chips defectuosos y maximizar la producción de una instalación de fabricación.

- Si su enfoque principal es crear dispositivos de próxima generación: Procesos avanzados como el crecimiento de nuevas películas cristalinas para optoelectrónica o dispositivos de potencia solo son posibles en el entorno ultracontrolado de un horno de vacío especializado.

En última instancia, dominar el ambiente dentro del horno es el primer paso para dominar el comportamiento de los electrones en el producto final.

Tabla Resumen:

| Aplicación | Propósito | Beneficio Clave |

|---|---|---|

| Recocido | Reparar el daño cristalino de la implantación iónica | Previene la oxidación, asegura la integridad estructural |

| Difusión (Dopaje) | Introducir dopantes para modificar la conductividad | Permite un control preciso de las propiedades eléctricas |

| Deposición de Películas Delgadas (CVD) | Construir capas aislantes, conductoras o semiconductoras | Logra una calidad de película uniforme y de alta pureza |

¡Eleve su fabricación de semiconductores con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura adaptados para la industria de los semiconductores. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se mejora con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Logre una pureza superior, un control preciso y mayores rendimientos para procesos como el recocido, el dopaje y la deposición de películas delgadas. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de fabricación e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad