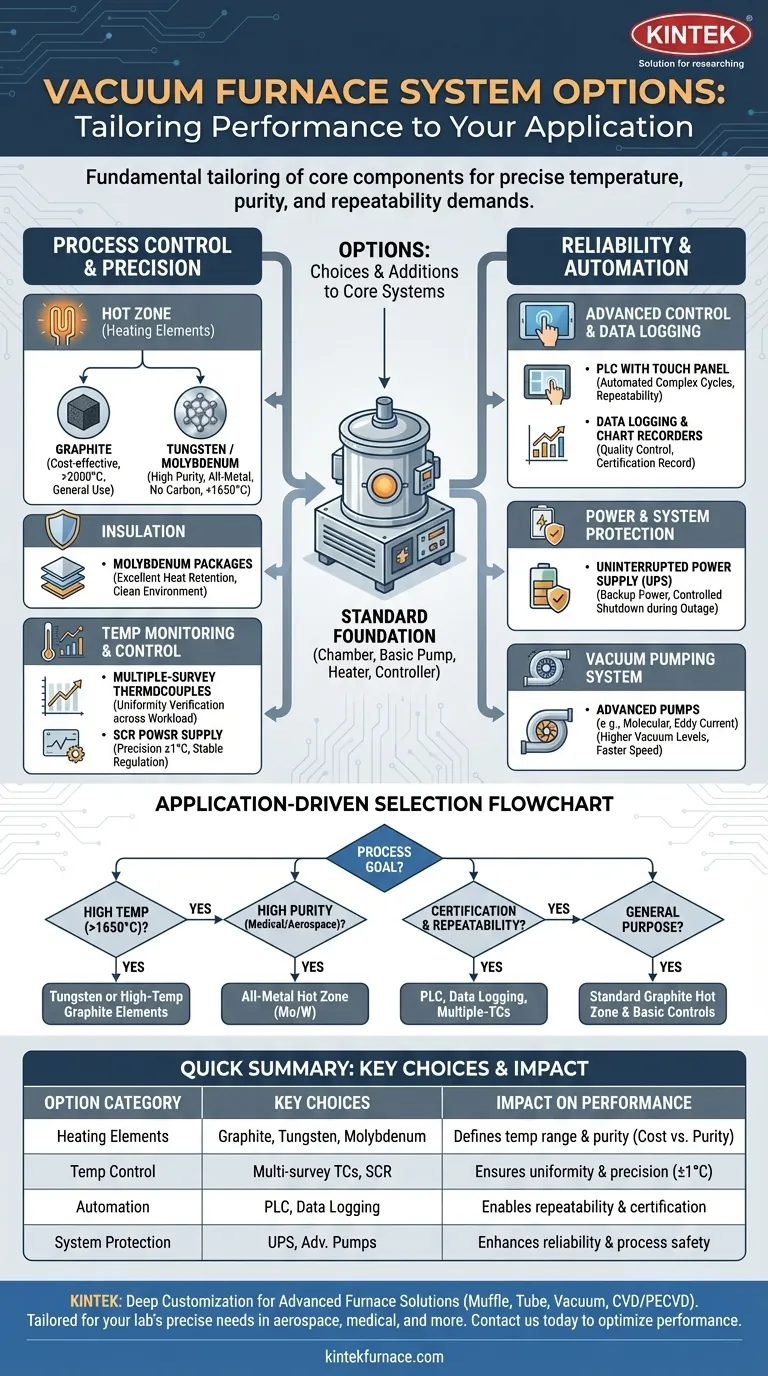

Las capacidades de un horno de vacío se definen por una gama de opciones disponibles que mejoran sus funciones principales. Estas incluyen opciones para los elementos calefactores, como grafito o tungsteno, monitorización avanzada de la temperatura con termopares de múltiples sondeos, y salvaguardias del sistema como un Sistema de Alimentación Ininterrumpida (SAI). También puede especificar aislamiento de molibdeno, controles avanzados basados en PLC para la programación y varios métodos de registro de datos.

Elegir las opciones correctas para un horno de vacío no se trata de añadir accesorios; se trata de adaptar fundamentalmente los componentes centrales del sistema —la zona caliente, los controles y las bombas de vacío— para satisfacer las exigencias precisas de temperatura, pureza y repetibilidad de su aplicación específica.

Desglosando el Horno de Vacío: Núcleo vs. Opción

Para entender las opciones, primero debe comprender el sistema base que modifican. Cada horno de vacío se construye en torno a unos pocos sistemas esenciales e innegociables.

La Base del Horno Estándar

Un sistema estándar incluye una cámara de horno hermética, un sistema básico de bomba de vacío para eliminar la atmósfera, un elemento calefactor eléctrico y un controlador de temperatura. Estos componentes centrales son lo que lo convierten en un horno de vacío.

Dónde Entran en Juego las "Opciones"

Las opciones son elecciones que realiza dentro de estos sistemas principales o adiciones que realiza a ellos. Por ejemplo, todos los hornos tienen un elemento calefactor, pero el material de ese elemento (grafito, molibdeno, tungsteno) es una opción crítica que determina el rendimiento.

Opciones Clave para el Control de Procesos y la Precisión

Estas opciones afectan directamente a la calidad, consistencia y capacidades de temperatura de su proceso de tratamiento térmico.

Elementos Calefactores y Zona Caliente

La elección del elemento calefactor y el aislamiento (la "zona caliente") es la decisión más importante, ya que define la temperatura de funcionamiento y el entorno químico del horno.

- Elementos de Grafito: Una opción común y rentable adecuada para una amplia gama de aplicaciones de propósito general. Ofrecen un excelente rendimiento a altas temperaturas, a menudo superando los 2000 °C.

- Elementos de Tungsteno o Molibdeno: Estas zonas calientes totalmente metálicas se eligen para procesos que requieren alta pureza y ausencia de contaminación por carbono. El molibdeno se utiliza normalmente para temperaturas de hasta 1650 °C, mientras que el tungsteno se utiliza para temperaturas aún más altas.

Paquetes de Aislamiento

El aislamiento adecuado garantiza la uniformidad de la temperatura y la eficiencia energética. Una opción como el aislamiento de molibdeno dentro de una estructura de contención de acero inoxidable proporciona una excelente retención del calor y un entorno limpio, complementando una zona caliente totalmente metálica.

Monitorización y Control de la Temperatura

Los sistemas estándar a menudo incluyen un solo termopar para medir la temperatura.

- Termopares de Múltiples Sondeos: Esta opción coloca varios termopares por toda la cámara. Es esencial para verificar la uniformidad de la temperatura en toda la carga, un requisito común para la certificación aeroespacial o de dispositivos médicos.

- Regulación de Potencia Avanzada: Una fuente de alimentación SCR proporciona una regulación de potencia altamente estable y precisa a los elementos calefactores, permitiendo un control estricto de la temperatura, a menudo hasta dentro de +/- 1 grado.

Opciones para la Fiabilidad y Automatización del Sistema

Estas características mejoran la facilidad de uso, protegen su inversión y garantizan que los datos del proceso se capturen con precisión.

Control Avanzado y Registro de Datos

Mientras que un controlador básico puede ejecutar un ciclo simple, los sistemas avanzados ofrecen automatización completa.

- Control PLC con Panel Táctil: Un Controlador Lógico Programable (PLC) le permite programar, guardar y ejecutar automáticamente ciclos complejos con múltiples rampas, permanencias y rellenos de gas.

- Registro de Datos y Registradores de Gráficos: Esta función proporciona un registro digital o físico completo de los parámetros del proceso (temperatura, nivel de vacío, tiempo). Es fundamental para el control de calidad, la resolución de problemas y la certificación del proceso.

Protección de la Alimentación y del Sistema

Los eventos externos pueden arruinar una ejecución de horno de varias horas.

- Sistema de Alimentación Ininterrumpida (SAI): Un SAI proporciona energía de reserva a los controles del horno y a los sistemas críticos durante un corte de energía, lo que permite un apagado controlado o la capacidad de superar una interrupción breve, salvando la carga de trabajo.

El Sistema de Bombeo de Vacío

El sistema de vacío estándar incluye una bomba mecánica. Sin embargo, el tipo y la combinación de bombas es una opción crucial que determina el nivel de vacío final. Las mejoras pueden incluir bombas moleculares o bombas de corriente de Foucault para alcanzar niveles de vacío más altos más rápidamente.

Comprender las Compensaciones

La selección de opciones siempre implica equilibrar el coste con la capacidad. No existe una configuración única "mejor".

Zonas Calientes de Grafito vs. Todas Metálicas

El grafito es robusto y menos costoso, lo que lo hace ideal para el tratamiento térmico general. Sin embargo, puede ser una fuente de carbono, lo cual es inaceptable para ciertas aleaciones sensibles o implantes médicos. Las zonas totalmente metálicas son limpias, pero más caras y pueden ser más frágiles.

Controles Básicos vs. Automatización Completa

Un controlador simple es fácil de usar y mantener. Un sistema PLC totalmente automatizado ofrece una repetibilidad perfecta y un registro de datos para la certificación, pero conlleva un mayor coste inicial y una mayor complejidad.

Capacidad de Temperatura vs. Coste

Lograr temperaturas más altas (superiores a 1650 °C) requiere materiales más caros para los elementos calefactores y el aislamiento, como el tungsteno. Evalúe cuidadosamente la temperatura máxima que realmente requiere su proceso para evitar una especificación excesiva del horno e incurrir en costes innecesarios.

Selección de las Opciones Correctas para su Aplicación

Su elección de opciones debe estar impulsada enteramente por los objetivos de su proceso.

- Si su enfoque principal es el procesamiento a alta temperatura (>1650 °C): Debe especificar elementos calefactores de tungsteno o grafito de alta temperatura y un aislamiento de grado adecuado.

- Si su enfoque principal es la alta pureza para piezas médicas o aeroespaciales: Una zona caliente totalmente metálica (molibdeno o tungsteno) es innegociable para evitar la contaminación por carbono.

- Si su enfoque principal es la certificación de procesos y la repetibilidad: Un sistema de control basado en PLC con registro de datos completo y termopares de múltiples sondeos es esencial para demostrar que su proceso cumple con las especificaciones.

- Si su enfoque principal es el tratamiento térmico de acero para herramientas de uso general: Un horno estándar con una zona caliente de grafito y controles programables básicos es a menudo la solución más rentable y fiable.

Al comprender cómo estas opciones se alinean con sus objetivos, puede configurar un horno de vacío que sea una herramienta precisa y potente para sus necesidades específicas.

Tabla Resumen:

| Categoría de Opción | Opciones Clave | Impacto en el Rendimiento |

|---|---|---|

| Elementos Calefactores | Grafito, Tungsteno, Molibdeno | Define el rango de temperatura y la pureza; grafito para rentabilidad, metal para alta pureza |

| Control de Temperatura | Termopares de múltiples sondeos, fuente de alimentación SCR | Garantiza la uniformidad y la precisión (±1 °C) |

| Aislamiento | Paquetes de molibdeno | Mejora la retención de calor y la eficiencia energética |

| Automatización | Controles PLC, registro de datos | Permite la repetibilidad y el cumplimiento de la certificación |

| Protección del Sistema | SAI, bombas de vacío avanzadas | Mejora la fiabilidad y la seguridad del proceso |

¿Listo para configurar un horno de vacío que cumpla con sus necesidades exactas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas como hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que su horno se adapte al control preciso de la temperatura, la pureza y la repetibilidad en aplicaciones como la aeroespacial, los dispositivos médicos o el tratamiento térmico general. Contáctenos hoy para analizar cómo podemos optimizar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura