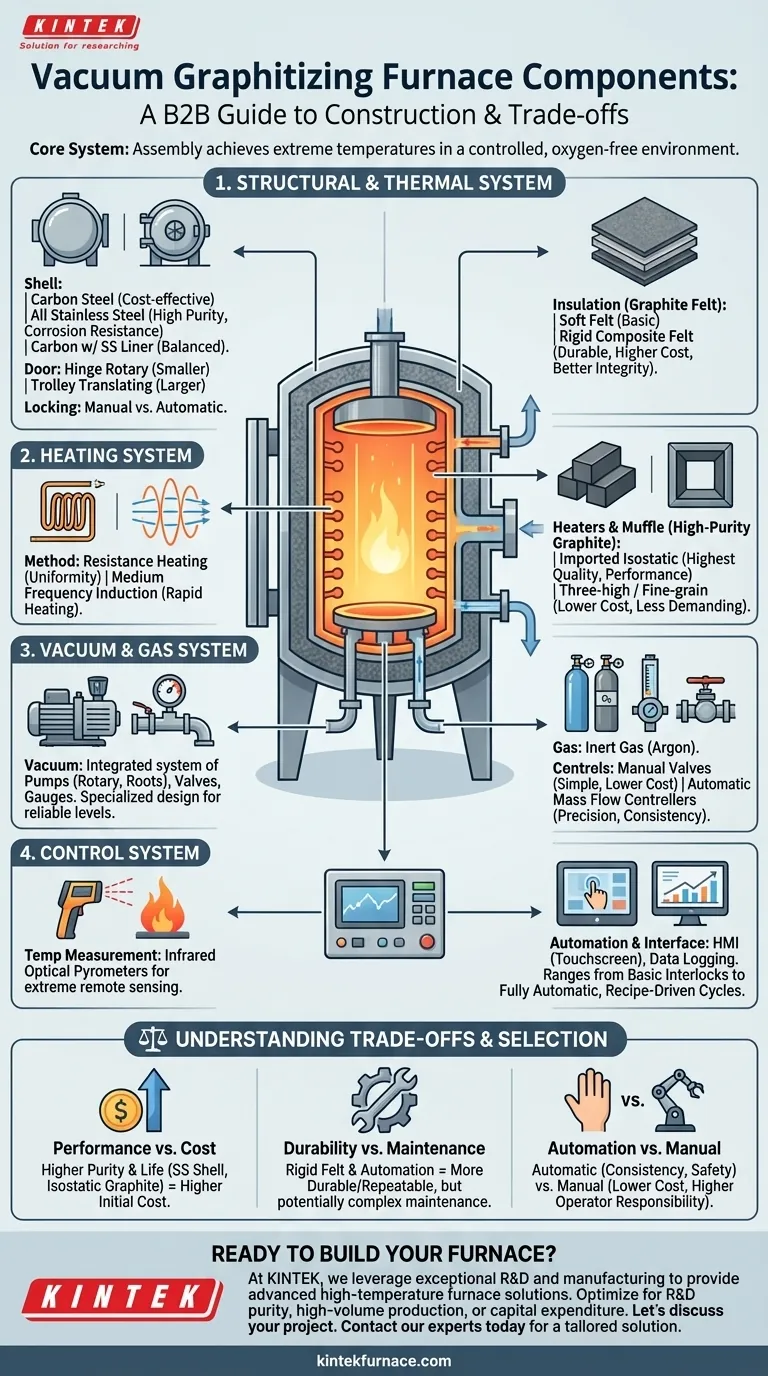

En su esencia, un horno de grafitización al vacío es un conjunto de varios sistemas críticos que trabajan en concierto para alcanzar temperaturas extremas en un ambiente controlado y libre de oxígeno. Los componentes clave se dividen en cuatro categorías principales: el cerramiento estructural y térmico, el sistema de calentamiento, el sistema de vacío y gas de proceso, y el sistema de instrumentación y control. Cada categoría ofrece una gama de opciones que impactan directamente el rendimiento, la longevidad y el costo del horno.

La selección de componentes para un horno de grafitización al vacío no es simplemente una lista de verificación de piezas. Es una serie de compensaciones de ingeniería deliberadas entre el costo inicial, el rendimiento operativo, la pureza del material y la durabilidad a largo plazo.

El sistema estructural y térmico central

Este es el cuerpo físico del horno, responsable de contener el proceso, mantener la integridad estructural y gestionar la pérdida de calor.

Carcasa y puerta del horno

La carcasa del horno es el recipiente a presión principal. La elección del material es una decisión fundamental. Una carcasa de acero al carbono completo es la opción más rentable, mientras que una carcasa de acero inoxidable completo ofrece una resistencia superior a la corrosión y limpieza. Un compromiso común es una carcasa de acero al carbono con un revestimiento interior de acero inoxidable, equilibrando el costo y la pureza del proceso.

La puerta del horno proporciona acceso y debe crear un sello de vacío perfecto. Los diseños incluyen puertas giratorias con bisagras para hornos más pequeños o puertas trasladoras con carro para unidades más grandes. Los mecanismos de bloqueo pueden ser manuales para mayor simplicidad o automáticos para mejorar la seguridad y la consistencia del proceso.

Aislamiento térmico

Un aislamiento eficaz es crucial para alcanzar temperaturas de hasta 3000 °C mientras se protege la carcasa del horno. El paquete de aislamiento suele estar hecho de fieltro de grafito.

Las opciones van desde el fieltro de grafito blando básico hasta el fieltro compuesto rígido más duradero. El fieltro rígido ofrece una mejor integridad estructural y una vida útil más larga, pero tiene un costo inicial más alto.

El corazón del proceso: el sistema de calentamiento

Este sistema genera la inmensa energía requerida para la grafitización. La elección del diseño aquí define fundamentalmente las características operativas del horno.

Método de calentamiento

Se utilizan dos métodos principales. El calentamiento por resistencia es común, utilizando corriente eléctrica que pasa a través de elementos calefactores de grafito. Ofrece una excelente uniformidad de temperatura.

Alternativamente, el calentamiento por inducción de media frecuencia utiliza campos electromagnéticos para calentar el susceptor de grafito o la carga directamente. Este método puede ofrecer tasas de calentamiento muy rápidas.

Materiales del calentador y la mufla

Los calentadores y la mufla protectora que rodea la carga de trabajo están hechos de grafito de alta pureza. El grado de grafito es un factor crítico en el rendimiento y la vida útil del horno.

El grafito isostático importado representa la más alta calidad, ofreciendo una pureza, resistencia y resistencia al choque térmico excepcionales. Las alternativas de menor costo incluyen el grafito de tres altos o el grafito de grano fino, que proporcionan un buen rendimiento para aplicaciones menos exigentes.

Logrando la pureza: el sistema de vacío y gas

Este sistema de doble propósito es responsable de primero eliminar los contaminantes atmosféricos y luego introducir un ambiente de gas inerte controlado.

El sistema de vacío

Esto no es solo una parte, sino un sistema integrado de bombas de vacío (por ejemplo, bombas rotativas de paletas y Roots), válvulas, tuberías y manómetros de vacío. El diseño y la selección de este sistema requieren conocimientos especializados para lograr los niveles de vacío requeridos de manera eficiente y confiable.

El sistema de gas de proceso

Una vez que se logra el vacío, se introduce un gas inerte como el argón. Este sistema incluye controladores de flujo másico o medidores de flujo volumétrico para regular con precisión el flujo de gas, junto con válvulas manuales o automáticas para controlar los procesos de rellenado y purga.

Mando y control: el cerebro del horno

Esta colección de instrumentos monitorea y controla todos los parámetros del proceso, asegurando un ciclo seguro y repetible.

Medición y control de temperatura

Dadas las temperaturas extremas, la medición por contacto directo es imposible. Se utilizan pirómetros ópticos infrarrojos para medir la temperatura de la carga de trabajo o los elementos calefactores de forma remota. Estos datos alimentan los instrumentos de control de temperatura que regulan la potencia de los calentadores.

Automatización e interfaz

Los hornos modernos utilizan una interfaz hombre-máquina (HMI), a menudo una computadora con pantalla táctil, para el control y monitoreo centralizados. Esta interfaz se integra con los componentes de control eléctrico y los registradores que registran los datos del proceso para el aseguramiento de la calidad. El nivel de automatización puede variar desde interbloqueos de seguridad básicos hasta ciclos de proceso totalmente automáticos y basados en recetas.

Comprendiendo las compensaciones

La elección de los componentes es un acto de equilibrio. Comprender estas compensaciones es clave para especificar un horno que cumpla con sus objetivos técnicos y financieros.

Rendimiento vs. Costo

Esta es la compensación más común. Una carcasa totalmente de acero inoxidable con calentadores de grafito isostático ofrecerá la mayor pureza y la vida útil más larga, pero conlleva el precio más alto. Un horno de acero al carbono con grafito estándar es más barato, pero puede introducir impurezas y requerir un mantenimiento más frecuente de los elementos calefactores.

Durabilidad vs. Facilidad de mantenimiento

El aislamiento de fieltro compuesto rígido es muy duradero y resistente a la erosión por gas, pero puede ser más difícil y costoso de reemplazar que el fieltro blando. De manera similar, un sistema complejo y totalmente automatizado es altamente repetible, pero puede requerir un mantenimiento más especializado que uno más simple y operado manualmente.

Automatización vs. Control manual

Las puertas de bloqueo, las válvulas de gas y los sistemas de vacío automáticos reducen la posibilidad de error del operador y garantizan la consistencia del proceso. Los componentes manuales reducen el costo inicial y la complejidad, pero otorgan una mayor responsabilidad al operador para seguir los procedimientos correctamente.

Selección de componentes para su aplicación

La selección final de sus componentes debe estar impulsada enteramente por su objetivo principal.

- Si su enfoque principal es la máxima pureza y rendimiento para I+D o materiales avanzados: Priorice una carcasa totalmente de acero inoxidable o con revestimiento interior de acero inoxidable, calentadores de grafito isostático importado y un sistema de control totalmente automatizado con controladores de flujo másico precisos.

- Si su enfoque principal es la producción industrial de alto volumen y rentable: Una carcasa de acero al carbono con un revestimiento interior, grafito doméstico de alta calidad y un sistema de control robusto y semiautomatizado a menudo proporciona el mejor equilibrio entre el costo de capital y la confiabilidad operativa.

- Si su enfoque principal es minimizar el gasto de capital inicial para aplicaciones de propósito general: Una carcasa de acero al carbono completo, elementos de grafito estándar y sistemas de control manual para el vacío y el gas serán la opción más económica, pero prepárese para costos de mantenimiento a largo plazo potencialmente más altos y limitaciones en la pureza final.

En última instancia, comprender cómo cada componente contribuye al objetivo final le permite especificar un horno que sea una herramienta, no una responsabilidad.

Tabla resumen:

| Categoría de Componente | Opciones clave y compensaciones |

|---|---|

| Sistema Estructural y Térmico | Carcasa: Acero al Carbono (rentable) vs. Acero Inoxidable (alta pureza). Aislamiento: Fieltro de Grafito Blando vs. Fieltro Compuesto Rígido (durabilidad). |

| Sistema de Calentamiento | Método: Calentamiento por Resistencia (uniformidad) vs. Calentamiento por Inducción (velocidad). Material: Grafito Isostático Importado (rendimiento) vs. Grafito Estándar (costo). |

| Sistema de Vacío y Gas | Bombas y Manómetros de Vacío; Controles de Gas de Proceso: Válvulas Manuales (costo) vs. Controladores de Flujo Másico Automáticos (precisión). |

| Sistema de Control | Interfaz: Controles Básicos vs. HMI Automatizada con Registro de Datos (repetibilidad). Medición de Temperatura: Pirómetros Ópticos Infrarrojos. |

¿Listo para construir un horno de grafitización al vacío adaptado a sus necesidades específicas?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Ya sea que su prioridad sea la máxima pureza para I+D, la producción industrial de alto volumen o la optimización del gasto de capital, nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos.

Hablemos de su proyecto. Contacte hoy mismo a nuestros expertos para obtener una solución que equilibre rendimiento, durabilidad y costo.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo