En el núcleo de cada horno de vacío de laboratorio se encuentra una cámara construida con una combinación precisa de materiales diseñados para soportar condiciones extremas. Estas cámaras utilizan principalmente una carcasa exterior de acero inoxidable refrigerada por agua para mayor seguridad, una estructura interior a menudo hecha de molibdeno o grafito para trabajos a alta temperatura y aislamiento de fibra cerámica para la gestión térmica. La elección específica del material para la "zona caliente" interna dicta directamente las capacidades del horno.

La selección de materiales para una cámara de horno de vacío es una función directa de su temperatura de funcionamiento prevista y la pureza química requerida. Cada componente, desde la zona caliente interna hasta la carcasa exterior, se elige para equilibrar la retención de calor, la integridad estructural y la seguridad del operador en un entorno libre de oxígeno.

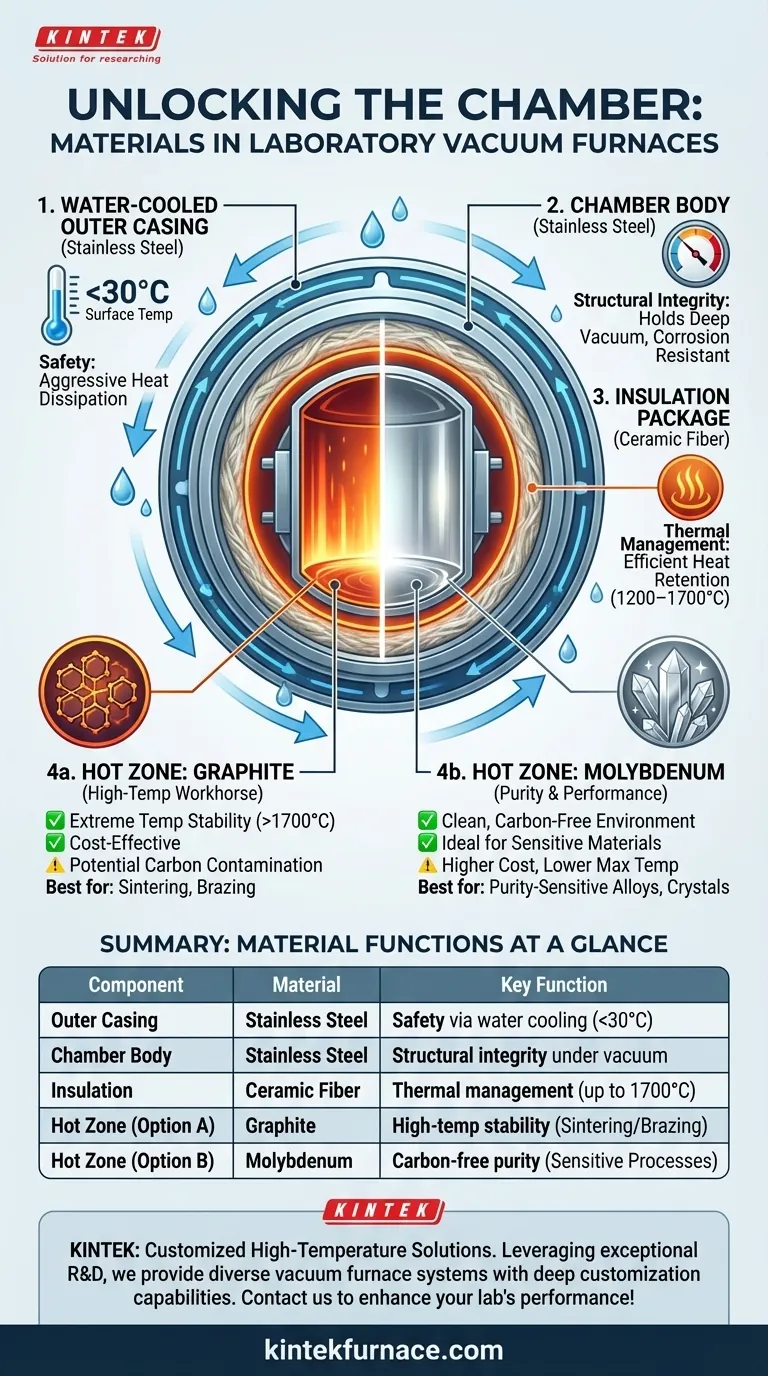

La anatomía de una cámara de horno de vacío

Una cámara de horno de vacío de laboratorio no es una sola pieza de metal, sino un sistema de capas anidadas, cada una con un propósito específico. Comprender estas capas es clave para comprender el rendimiento general del horno.

La carcasa exterior: la primera línea de seguridad

La capa más externa de la cámara es una carcasa refrigerada por agua, generalmente hecha de acero inoxidable. Este componente es innegociable para la seguridad y la estabilidad del sistema.

Su función principal es hacer circular agua para disipar agresivamente el calor, manteniendo la temperatura de la superficie exterior por debajo de los 30 ℃ (86 °F). Esto garantiza que el horno sea seguro para que los operadores se acerquen, incluso cuando el interior está a miles de grados.

El cuerpo de la cámara: integridad estructural bajo vacío

El recipiente estructural principal responsable de mantener el vacío está construido con acero inoxidable. Este material se elige por su excelente resistencia, durabilidad y resistencia a la corrosión.

Debe soportar la inmensa presión atmosférica externa cuando se genera un vacío profundo en su interior, al tiempo que proporciona un límite limpio y no reactivo para el entorno de procesamiento interno.

El paquete de aislamiento: gestión del calor extremo

Entre el interior caliente y la pared exterior enfriada se encuentra un paquete de aislamiento crítico. Esto se compone más a menudo de fibra cerámica.

Este material es excepcionalmente eficaz para evitar que el calor escape de la zona caliente, lo que proporciona dos beneficios importantes: alta eficiencia energética y control preciso de la temperatura. Está clasificado para uso continuo en el rango de 1200–1700 ℃, lo que lo hace ideal para una amplia gama de procesos térmicos.

Dentro de la zona caliente: materiales para temperaturas extremas

La "zona caliente" es el corazón del horno donde tiene lugar el calentamiento real. La elección del material aquí es el factor más crítico que determina los límites de rendimiento del horno y la idoneidad de la aplicación. Las dos opciones más comunes son el grafito y el molibdeno.

Grafito: el caballo de batalla de alta temperatura

Para aplicaciones que requieren temperaturas muy altas, el grafito es el material estándar para las paredes interiores y los elementos calefactores de la cámara.

El grafito posee una increíble estabilidad térmica y en realidad se vuelve más fuerte a medida que se calienta, lo que lo hace perfecto para los procesos más exigentes. A menudo es la opción para aplicaciones que superan los 1700 ℃.

Molibdeno: pureza y rendimiento

Para procesos donde la pureza química es primordial, la zona caliente se construye o se recubre con molibdeno. Este metal refractario ofrece un entorno de calentamiento muy "limpio".

El molibdeno se utiliza cuando el material que se procesa es sensible al carbono. El uso de una cámara de grafito en tales casos podría provocar contaminación por carbono, alterando las propiedades del material.

Comprensión de las compensaciones: grafito frente a molibdeno

La decisión entre una zona caliente de grafito y una de molibdeno es una elección fundamental basada en sus objetivos científicos o de producción específicos. Ninguno es universalmente "mejor"; sirven para diferentes necesidades.

Cuándo elegir grafito

El grafito se prefiere por su capacidad superior a alta temperatura y su coste generalmente menor. Es el material ideal para procesos como la sinterización, el soldaje fuerte y el tratamiento térmico donde una ligera interacción con el carbono no es una preocupación.

La principal compensación es el potencial de contaminación por carbono. El entorno de vacío a alta temperatura puede hacer que el carbono de la cámara se transfiera a la muestra, lo cual es inaceptable para ciertas aleaciones, cerámicas y cristales.

Cuándo elegir molibdeno

Se elige una zona caliente de molibdeno cuando la limpieza es la máxima prioridad. Crea un entorno totalmente metálico y libre de carbono, esencial para procesar materiales reactivos o de alta pureza.

Las compensaciones por esta pureza son una temperatura máxima de funcionamiento generalmente más baja en comparación con el grafito y un coste inicial significativamente mayor. El molibdeno también es más susceptible a la oxidación si se compromete el vacío.

Tomar la decisión correcta para su aplicación

Su elección de material de cámara debe alinearse directamente con los requisitos de los materiales que tiene la intención de procesar.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles para procesos como la sinterización o la grafitización: Una zona caliente basada en grafito es el estándar de la industria por su robustez térmica y rentabilidad.

- Si su enfoque principal es procesar aleaciones sensibles o materiales donde la contaminación por carbono es inaceptable: Una zona caliente con revestimiento de molibdeno es la opción necesaria para garantizar la pureza química de su producto final.

- Si su enfoque principal es la seguridad y la integridad estructural independientemente de la zona caliente: Un horno construido con una carcasa exterior de acero inoxidable refrigerada por agua es la base esencial para cualquier sistema fiable.

Comprender estas opciones de materiales le permite seleccionar o especificar un horno que se adapte con precisión a las demandas técnicas de su investigación o producción.

Tabla de resumen:

| Componente | Material | Función clave |

|---|---|---|

| Carcasa exterior | Acero inoxidable | Seguridad mediante refrigeración por agua, mantiene la superficie por debajo de 30 °C |

| Cuerpo de la cámara | Acero inoxidable | Integridad estructural bajo vacío, resistencia a la corrosión |

| Aislamiento | Fibra cerámica | Gestión térmica, retención eficiente del calor hasta 1700 °C |

| Zona caliente | Grafito | Estabilidad a alta temperatura, ideal para sinterización y soldadura fuerte |

| Zona caliente | Molibdeno | Entorno libre de carbono, esencial para procesos sensibles a la pureza |

¿Necesita una solución personalizada de alta temperatura? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios sistemas avanzados de hornos de vacío. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos de temperatura, pureza y eficiencia. ¡Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué el material de grafito es ventajoso para la utillería de hornos de vacío? Aumente la eficiencia y la precisión

- ¿Por qué es necesario mantener un alto vacío para la preparación de cristales únicos de PrVSb3? Garantizar la pureza y la estequiometría

- ¿Qué papel juega un horno de secado al vacío de laboratorio en el tratamiento de gránulos de fibra extruida? Preservación de la integridad

- ¿Por qué son esenciales los hornos de cámara de vacío para el tratamiento térmico industrial? Garantice una precisión libre de contaminantes

- ¿Por qué es necesario un sistema de sellado al vacío de alta precisión para CrSb? Garantiza el crecimiento de cristales puros y previene la oxidación

- ¿Por qué son los hornos de fusión al vacío particularmente importantes para la industria aeroespacial? Garantizando la pureza del material para una fiabilidad extrema

- ¿Qué papel juega un horno de recocido al vacío en la síntesis de Cebollas de Carbono? Lograr una transformación precisa de nano-fase

- ¿Cómo funciona un horno de sinterización? Domine el proceso para obtener propiedades de material superiores