En esencia, un horno de vacío se construye como un recipiente de "pared fría" con elementos calefactores internos y se opera primero eliminando todo el aire para crear un vacío. Luego, el material en su interior se calienta de acuerdo con una receta precisa controlada por computadora antes de enfriarse de manera altamente regulada. Este proceso elimina la contaminación atmosférica y permite un control inigualable sobre las propiedades finales del material.

El propósito fundamental de un horno de vacío no es solo calentar cosas sin aire; es lograr un control absoluto del proceso. Al eliminar las variables impredecibles de una atmósfera, estos hornos proporcionan una precisión inigualable sobre la temperatura, la pureza del material y el enfriamiento, lo que los hace esenciales para la fabricación de componentes de alto rendimiento.

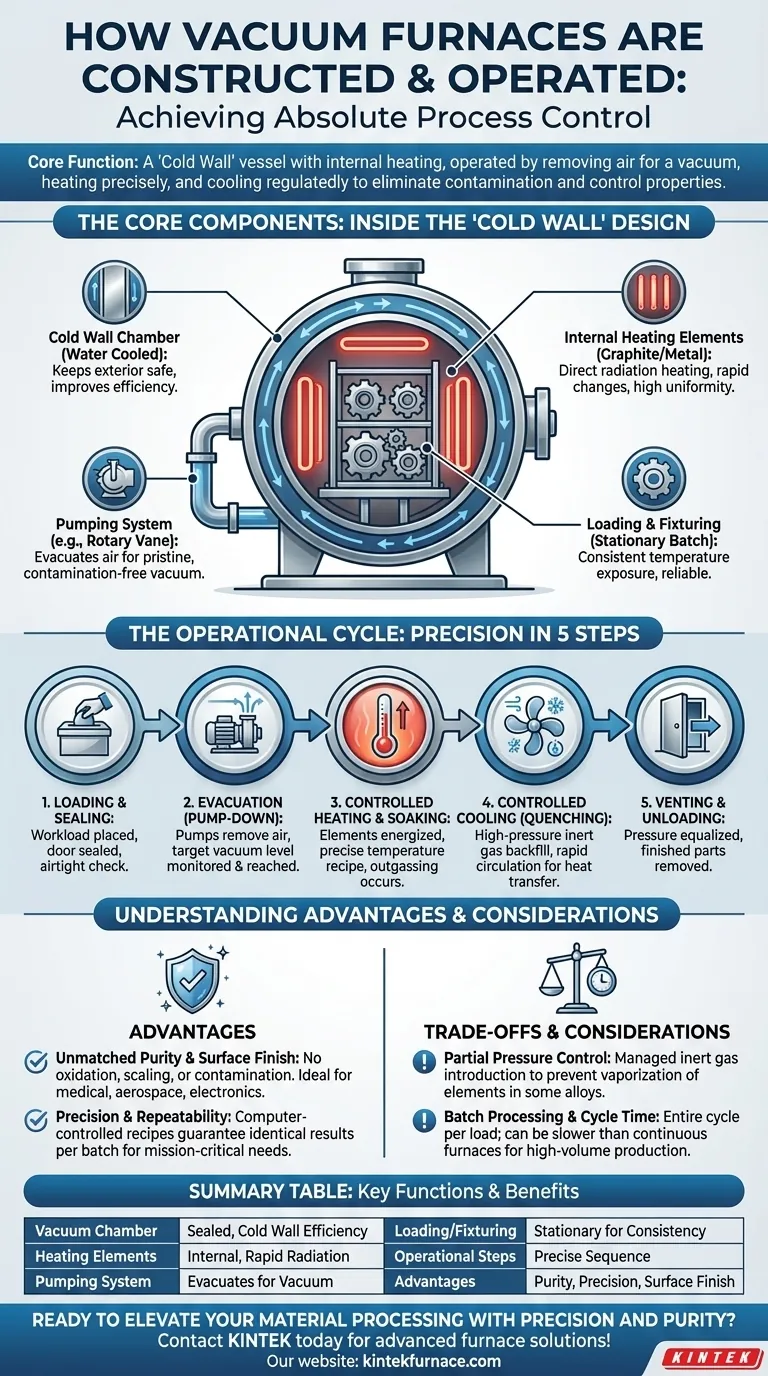

Los Componentes Centrales: Una Mirada al Diseño de 'Pared Fría'

Las capacidades únicas de un horno de vacío se derivan directamente de su construcción especializada, que es fundamentalmente diferente de un horno tradicional revestido de refractario.

La Cámara de Vacío y el Principio de 'Pared Fría'

El horno en sí es un recipiente sellado, generalmente un cilindro horizontal o vertical. Cuenta con una pared de doble piel con agua circulando activamente entre las capas.

Este diseño de "pared fría" mantiene el exterior del horno cerca de la temperatura ambiente incluso cuando el interior alcanza miles de grados. Esto mejora la eficiencia energética y crea un entorno de trabajo más seguro.

Elementos Calefactores Internos

A diferencia de los hornos convencionales donde los quemadores están fuera de la cámara, los elementos calefactores de un horno de vacío se encuentran dentro del vacío.

Estos elementos, a menudo hechos de grafito o metales refractarios, calientan la carga directamente mediante radiación. Esto permite cambios de temperatura muy rápidos y una uniformidad excepcional, ya que no hay una estructura masiva de ladrillos refractarios que calentar o enfriar.

El Sistema de Bombeo

El corazón del sistema es una serie de bombas, como una bomba de paletas rotativas, responsable de evacuar la cámara. Este sistema elimina el aire y otros gases para alcanzar el nivel de vacío deseado, que puede ser tan bajo como cerca del espacio interestelar.

Este vacío es fundamental para prevenir la oxidación y eliminar impurezas volátiles de los materiales que se están procesando.

Carga y Fijación (Fixturing)

Las piezas generalmente se cargan en bastidores rodantes o bandejas especializadas y se mueven dentro de la cámara. En la mayoría de los hornos de vacío por lotes, que son el estándar de la industria, la carga permanece estacionaria durante todo el ciclo de calentamiento y enfriamiento.

Esto elimina la necesidad de mecanismos de transferencia complejos dentro de la zona caliente, aumentando la fiabilidad y garantizando una exposición uniforme a la temperatura para toda la carga.

El Ciclo Operativo: De la Carga a la Descarga

Cada ciclo de horno de vacío es una secuencia coreografiada con precisión gestionada por una computadora para garantizar resultados perfectos y repetibles.

Paso 1: Carga y Sellado

El ciclo comienza colocando la carga en la cámara y sellando firmemente la puerta del horno. Una comprobación exhaustiva de todas las válvulas manuales garantiza que el recipiente esté hermético y listo para la evacuación.

Paso 2: Evacuación (Reducción de Presión)

Las bombas de vacío se activan para eliminar el aire de la cámara. El controlador del sistema monitorea constantemente el nivel de vacío, procediendo al siguiente paso solo una vez que se alcanza la presión objetivo. Este paso es lo que crea el entorno prístino y libre de contaminación.

Paso 3: Calentamiento Controlado y Mantenimiento (Soaking)

Una vez establecido el vacío, se energizan los elementos calefactores internos. La temperatura se eleva de acuerdo con una receta preprogramada específica para el material y el resultado deseado.

Durante esta fase, la temperatura del horno puede controlarse con extrema precisión, a menudo basándose en termopares colocados directamente sobre la carga. Este paso también facilita el desgasificado (outgassing), donde el vacío extrae elementos residuales no deseados del propio material.

Paso 4: Enfriamiento Controlado (Temple)

Una vez completado el ciclo de calentamiento, la carga debe enfriarse. Esto a menudo se hace rápidamente volviendo a llenar la cámara con un gas inerte a alta presión como nitrógeno o argón. Un potente ventilador circula el gas para transferir rápidamente el calor de las piezas. La velocidad de enfriamiento se controla con la misma precisión que la velocidad de calentamiento.

Paso 5: Ventilación y Descarga

Finalmente, la presión de la cámara se iguala nuevamente a los niveles atmosféricos. Luego, la puerta se puede abrir de manera segura y se retiran los componentes terminados y de alta pureza.

Comprender las Compensaciones y Ventajas

Aunque increíblemente potentes, los hornos de vacío implican consideraciones específicas que los hacen ideales para algunas aplicaciones y menos adecuados para otras.

Ventaja: Pureza y Acabado Superficial Inigualables

El principal beneficio es la eliminación de la oxidación, la formación de cascarilla y la contaminación. El ambiente de vacío garantiza que las piezas salgan del horno limpias y brillantes, con una integridad superficial superior. Esto no es negociable para implantes médicos, componentes aeroespaciales y dispositivos electrónicos.

Ventaja: Precisión y Repetibilidad

Las recetas controladas por computadora rigen cada variable, desde el nivel de vacío hasta las tasas de rampa de temperatura y las velocidades de enfriamiento. Esto garantiza que cada pieza en cada lote reciba exactamente el mismo tratamiento, asegurando una repetibilidad de proceso inigualable para la fabricación de misión crítica.

Consideración: Control de Presión Parcial

Un vacío perfecto no siempre es el objetivo. Para ciertas aleaciones, un alto vacío puede hacer que elementos esenciales, como el cromo en el acero, se vaporicen de la superficie. Los hornos avanzados gestionan esto introduciendo una "presión parcial" inerte controlada y de bajo nivel para suprimir este efecto mientras se previene la oxidación.

Limitación: Procesamiento por Lotes y Tiempo de Ciclo

Los hornos de vacío más comunes son sistemas por lotes. El ciclo completo —incluyendo la reducción de presión, el calentamiento, el mantenimiento y el enfriamiento— debe completarse para una sola carga. Esto puede resultar en tiempos de ciclo generales más largos en comparación con los hornos de atmósfera continua, lo que los hace menos ideales para la producción de gran volumen y bajo margen.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un proceso térmico depende completamente de las propiedades del material requeridas y los estándares de rendimiento.

- Si su enfoque principal es la pureza del material y la integridad superficial: Un horno de vacío es esencial para prevenir la oxidación y eliminar contaminantes, una necesidad crítica para la industria aeroespacial, médica y aleaciones de alto rendimiento.

- Si su enfoque principal es la repetibilidad del proceso y la precisión: Los ciclos controlados por computadora de un horno de vacío garantizan resultados idénticos para cada lote, lo cual es vital para un estricto control de calidad en la fabricación moderna.

- Si su enfoque principal es procesar materiales reactivos o avanzados: El ambiente inerte no es negociable para materiales como titanio, superaleaciones y cerámicas avanzadas que se arruinarían por la exposición al aire a altas temperaturas.

En última instancia, un horno de vacío es una inversión en control de proceso, lo que permite la creación de materiales con propiedades que simplemente no son alcanzables por otros medios.

Tabla Resumen:

| Componente/Paso | Función Clave |

|---|---|

| Cámara de Vacío | Recipiente sellado con diseño de pared fría para eficiencia y seguridad |

| Elementos Calefactores | Elementos internos para calentamiento por radiación directa y cambios rápidos de temperatura |

| Sistema de Bombeo | Evacúa el aire para crear vacío, previniendo la oxidación e impurezas |

| Carga/Fijación | Carga por lotes estacionaria para una exposición uniforme a la temperatura |

| Pasos Operativos | Carga, evacuación, calentamiento, enfriamiento y descarga para ciclos repetibles |

| Ventajas | Pureza, precisión y acabado superficial inigualables para materiales de alto rendimiento |

| Consideraciones | El procesamiento por lotes puede tener tiempos de ciclo más largos; control de presión parcial para aleaciones específicas |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de crisol (Muffle), de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje en la industria aeroespacial, médica o de materiales avanzados, podemos ayudarle a lograr un control de proceso inigualable y resultados superiores. ¡Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden transformar sus operaciones!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad