En esencia, los hornos de vacío se utilizan para una amplia gama de procesos industriales donde la pureza del material y la integridad estructural son primordiales. Las aplicaciones comunes incluyen el tratamiento térmico para fortalecer metales como el acero, la soldadura fuerte al vacío para unir componentes complejos para la industria aeroespacial, la sinterización de metales en polvo en piezas sólidas para la industria de herramientas y el crecimiento de cristales ultrapuros para semiconductores.

El valor fundamental de un horno de vacío es su capacidad para crear un ambiente controlado y libre de contaminación. Al eliminar el aire y otros gases, previene reacciones químicas no deseadas como la oxidación, lo que permite obtener propiedades del material y resultados de fabricación que son imposibles de lograr en una atmósfera estándar.

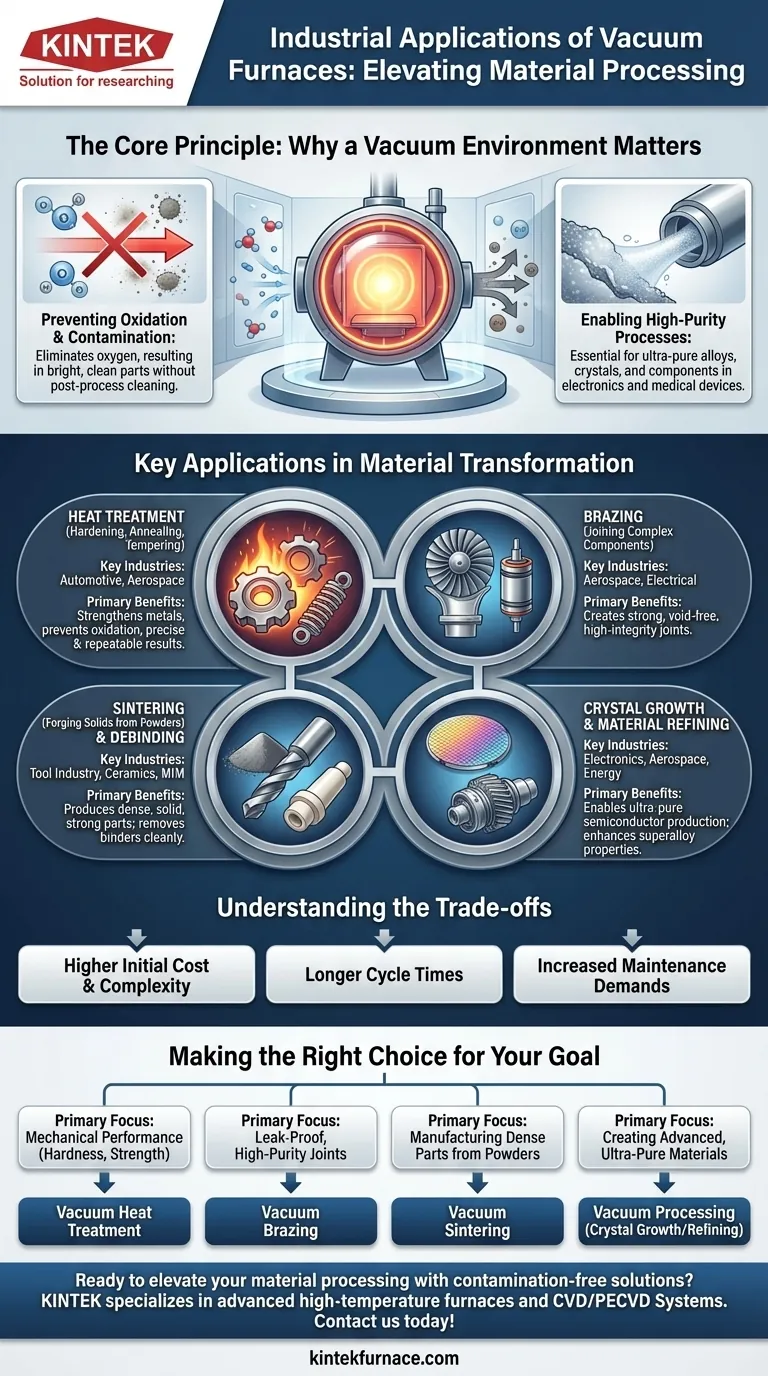

El Principio Central: Por Qué Importa un Ambiente de Vacío

La función principal de un horno de vacío es eliminar la atmósfera de su cámara de calentamiento. Este simple acto tiene profundas implicaciones para el procesamiento de materiales.

Prevención de la Oxidación y la Contaminación

El beneficio más significativo es la eliminación del oxígeno. A altas temperaturas, la mayoría de los metales reaccionan con el oxígeno, formando una capa de óxido frágil que compromete la resistencia, el acabado superficial y la capacidad de unir piezas.

Un ambiente de vacío previene esta oxidación, lo que resulta en piezas brillantes y limpias que no requieren limpieza posterior al proceso. También previene reacciones con otros gases atmosféricos como el nitrógeno.

Habilitación de Procesos de Alta Pureza

Para industrias como la electrónica y los dispositivos médicos, incluso las impurezas microscópicas pueden causar fallos catastróficos. Un vacío asegura que el material que se procesa no esté contaminado por gases atmosféricos, lo que permite la creación de aleaciones, cristales y componentes ultrapuros.

Aplicaciones Clave en la Transformación de Materiales

El ambiente controlado de un horno de vacío permite una variedad de procesos potentes de fabricación y tratamiento en numerosas industrias.

Tratamiento Térmico: Endurecimiento y Fortalecimiento de Metales

Este es uno de los usos más comunes. Procesos como el recocido (ablandamiento), el revenido (reducción de la fragilidad) y el endurecimiento (templado) se realizan en vacío para lograr resultados precisos y repetibles sin degradación de la superficie.

Esto es fundamental para las aleaciones de acero de alto rendimiento utilizadas en las industrias automotriz y aeroespacial para engranajes, rodamientos y componentes estructurales.

Soldadura Fuerte (Brazing): Creación de Juntas de Alta Integridad

La soldadura fuerte al vacío es un proceso para unir piezas metálicas usando un metal de aporte. Realizar esto en vacío es superior porque asegura que las superficies a unir estén perfectamente limpias y libres de óxidos.

Esto permite que la aleación de soldadura fluya uniformemente y cree una junta fuerte y sin huecos. Es esencial para la fabricación de ensamblajes complejos como interruptores de vacío para la industria eléctrica y componentes de turbina para la industria aeroespacial.

Sinterización: Forjar Sólidos a partir de Polvos

La sinterización es el proceso de tomar un polvo compactado —metálico o cerámico— y calentarlo para unir las partículas en un objeto sólido.

La sinterización al vacío se utiliza para producir herramientas de carburo de tungsteno, piezas cerámicas densas y componentes a partir de moldeo por inyección de metales (MIM). El vacío evita el atrapamiento de gas, lo que conduce a un producto final más denso y fuerte.

Desaglomeración (Debinding): Un Paso en la Fabricación Avanzada

Antes de sinterizar una pieza hecha mediante Moldeo por Inyección de Metales (MIM), el material "aglutinante" (binder) que mantiene el polvo metálico en su forma inicial debe eliminarse. La desaglomeración al vacío es una forma limpia y eficiente de evaporar térmicamente este aglutinante sin dañar la pieza.

Aplicaciones de Alta Pureza y Especialidad

Más allá de los tratamientos metálicos comunes, los hornos de vacío son esenciales para crear los componentes básicos de la tecnología moderna.

Crecimiento de Cristales: La Base de la Electrónica

La fabricación de semiconductores y cristales ópticos requiere un ambiente de extrema pureza. Un horno de vacío proporciona las condiciones prístinas necesarias para cultivar cristales grandes y únicos sin defectos, lo cual es fundamental para la industria electrónica.

Refinación de Materiales: Creación de Superaleaciones

Los metales especiales como el titanio y las superaleaciones a base de níquel, que son la columna vertebral de los sectores aeroespacial y de energía, se refinan y procesan en vacío. Esto elimina gases disueltos como el hidrógeno y el oxígeno, mejorando drásticamente las propiedades mecánicas y la resistencia a la fatiga del material.

Entendiendo las Compensaciones

Aunque potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Costo Inicial y Complejidad

Los hornos de vacío son significativamente más caros de comprar e instalar que sus contrapartes atmosféricas debido a la necesidad de bombas de vacío, sellos complejos y sistemas de control sofisticados.

Tiempos de Ciclo Más Largos

El proceso de llevar la cámara a vacío y, en muchos casos, rellenarla con un gas inerte para el enfriamiento, añade tiempo a cada ciclo. Esto puede reducir el rendimiento en comparación con los hornos atmosféricos continuos.

Mayores Demandas de Mantenimiento

Los sistemas de alto vacío, los sellos y los componentes internos como los elementos calefactores requieren un mantenimiento especializado y constante para garantizar el rendimiento y prevenir fugas o fallos costosos.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío está impulsada enteramente por la calidad y el rendimiento requeridos del producto final.

- Si su enfoque principal es el rendimiento mecánico: El tratamiento térmico al vacío es la mejor opción para lograr una dureza, resistencia y vida útil a la fatiga superiores en componentes metálicos críticos.

- Si su enfoque principal es crear juntas herméticas y de alta pureza: La soldadura fuerte al vacío es esencial para construir ensamblajes complejos en las industrias aeroespacial, médica y electrónica.

- Si su enfoque principal es fabricar piezas densas a partir de polvos: La sinterización al vacío es el estándar para producir herramientas de carburo de alta calidad y componentes cerámicos avanzados.

- Si su enfoque principal es crear materiales avanzados y ultrapuros: El procesamiento al vacío es innegociable para producir cristales semiconductores y refinar superaleaciones para ambientes extremos.

En última instancia, un horno de vacío es la herramienta de elección cuando las propiedades finales del material deben ser perfectas y no contaminadas por el mundo exterior.

Tabla Resumen:

| Aplicación | Industrias Clave | Beneficios Principales |

|---|---|---|

| Tratamiento Térmico | Automotriz, Aeroespacial | Fortalece metales, previene la oxidación |

| Soldadura Fuerte (Brazing) | Aeroespacial, Eléctrica | Crea juntas fuertes y limpias |

| Sinterización | Industria de Herramientas, Cerámica | Produce piezas sólidas y densas a partir de polvos |

| Crecimiento de Cristales | Electrónica | Permite la producción de semiconductores ultrapuros |

| Refinación de Materiales | Aeroespacial, Energía | Elimina impurezas, mejora las propiedades de la aleación |

¿Listo para elevar su procesamiento de materiales con soluciones libres de contaminación? KINTEK se especializa en hornos avanzados de alta temperatura, incluidos los Hornos de Vacío y Atmósfera y los Sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestras amplias capacidades de personalización garantizan un rendimiento preciso para industrias como la aeroespacial, la automotriz y la electrónica. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo puede beneficiar al proceso en un horno de vacío el enfriamiento rápido (temple)? Aumenta la eficiencia y las propiedades del material

- ¿Cuál es la estructura de la cámara de calentamiento en un horno de vacío? Optimice el tratamiento térmico con un diseño de precisión

- ¿Por qué es necesario pre-hornear las cámaras de vacío a 10^-10 mbar? Asegurar una alta RRR en películas delgadas de niobio

- ¿Cómo se utiliza un horno de sinterización al vacío en la industria de la metalurgia de polvos? Lograr piezas metálicas puras y de alta densidad

- ¿Cuáles son las aplicaciones de los hornos de soldadura fuerte al vacío? Consiga uniones fuertes y limpias para la industria aeroespacial y más allá

- ¿Qué materiales son adecuados para un horno de vacío de doble cámara con temple al aceite y enfriamiento por aire? Ideal para aceros aleados

- ¿Cómo facilita un dispositivo de impregnación por vacío los PCM en compuestos biomiméticos? Aumente las tasas de llenado al 96%

- ¿Cuál es el propósito de usar un horno de vacío en el postratamiento de membranas de fibra hueca? Asegurar la integridad estructural