El pre-horneado de las cámaras de vacío es un paso de purificación obligatorio diseñado específicamente para desorber contaminantes volátiles —principalmente vapor de agua y óxidos de carbono— de las paredes internas del sistema de deposición. Para las películas delgadas de niobio, alcanzar un nivel de vacío ultra alto (UHV) de $10^{-10}$ mbar es crítico porque evita que estas impurezas residuales se integren en la red de niobio durante el proceso de deposición.

La Clave Principal El niobio actúa como un material "captador", lo que significa que absorbe fácilmente los gases circundantes. El pre-horneado asegura que el entorno de fondo sea lo suficientemente limpio para prevenir la inclusión de oxígeno y nitrógeno, que es la única forma de garantizar una alta Relación de Resistencia Residual (RRR) y características de transición superconductoras óptimas.

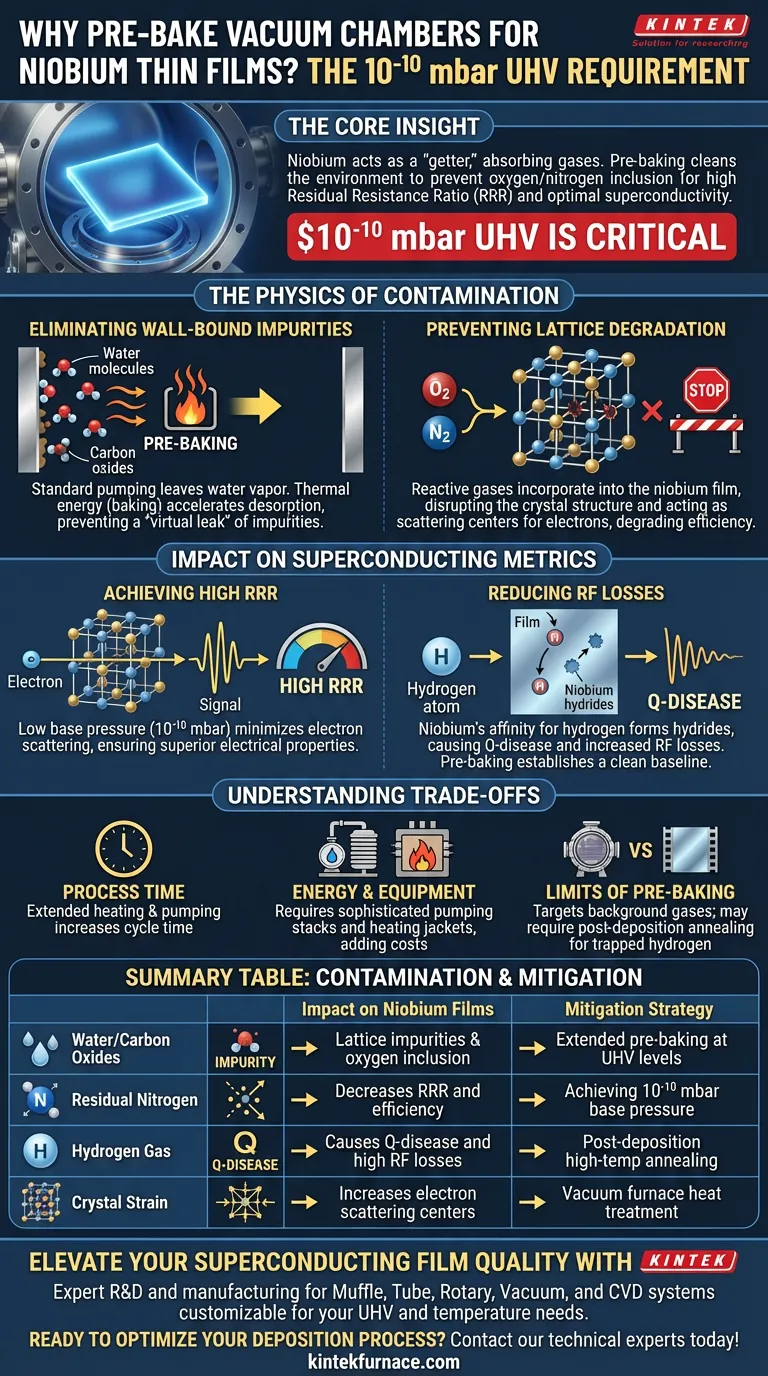

La Física de la Contaminación

Eliminación de Impurezas Adheridas a las Paredes

El bombeo estándar por sí solo a menudo es insuficiente para alcanzar los niveles de vacío ultra alto requeridos para superconductores de alta calidad. El vapor de agua, en particular, se adhiere tenazmente a las superficies internas de la cámara de vacío.

Sin energía térmica (horneado), esta agua se desorbe lentamente con el tiempo, actuando como una "fuga virtual" que crea una presión de fondo continua de impurezas. El pre-horneado prolongado acelera este proceso de desorción, despojando a fondo las paredes de agua y óxidos de carbono.

Prevención de la Degradación de la Red

Durante la fase de deposición, los átomos de niobio forman una red cristalina. Si hay gases reactivos como oxígeno o nitrógeno presentes en la cámara de vacío, no simplemente rebotan en la superficie; se incorporan químicamente a la película.

Esta inclusión interrumpe la pureza de la estructura cristalina. Incluso cantidades traza de estos gases pueden actuar como centros de dispersión para los electrones, destruyendo efectivamente la eficiencia superconductora del material.

Impacto en las Métricas Superconductoras

Logro de una Alta RRR

La métrica principal para la pureza y calidad de un material superconductor es la Relación de Resistencia Residual (RRR). Esta es una medida de la facilidad con la que los electrones fluyen a través del material a bajas temperaturas.

Una baja presión base de $10^{-10}$ mbar se correlaciona directamente con una RRR más alta. Al eliminar la fuente de oxígeno y nitrógeno mediante el pre-horneado, se minimiza la dispersión de electrones, asegurando que la película conserve propiedades eléctricas superiores.

Reducción de Pérdidas de Radiofrecuencia (RF)

Más allá de la pureza química de la red, la presencia de impurezas específicas como el hidrógeno conduce a fallas de rendimiento distintas. El niobio tiene una fuerte afinidad por el hidrógeno, que puede formar hidruros de niobio al enfriarse.

Estos hidruros son responsables de un fenómeno conocido como enfermedad Q, que aumenta drásticamente las pérdidas de RF. Si bien el pre-horneado ayuda a establecer una línea base limpia, es parte de una estrategia de higiene más amplia para mitigar estos defectos microscópicos.

Comprender las Compensaciones

Tiempo de Proceso vs. Calidad de la Película

Alcanzar $10^{-10}$ mbar no es instantáneo; requiere duraciones prolongadas de calentamiento y bombeo. Esto aumenta significativamente el tiempo de ciclo para la producción de películas en comparación con los procesos de alto vacío estándar.

Demandas de Energía y Equipos

Alcanzar este nivel de vacío requiere una pila de bombeo sofisticada, que típicamente combina bombas turbomoleculares y bombas de desplazamiento seco para pasar de la atmósfera a UHV. Además, el sistema debe estar equipado con chaquetas de calentamiento o hornos capaces de mantener temperaturas de horneado, lo que aumenta tanto los costos de capital como los operativos.

Los Límites del Pre-horneado

Es crucial tener en cuenta que el pre-horneado de la cámara se dirige principalmente a gases de fondo como agua y oxígeno. Sin embargo, puede que no aborde completamente el hidrógeno atrapado dentro de la película de niobio después de la deposición.

Para mitigar completamente los problemas inducidos por el hidrógeno, como el efecto de pendiente Q en campo medio, a menudo se emplean hornos de vacío de alta temperatura para el recocido post-deposición (por ejemplo, a 800°C). Este paso secundario es necesario para eliminar el hidrógeno y liberar las micro-tensiones generadas durante la deposición inicial.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar la producción de su película delgada de niobio, alinee su protocolo de vacío con sus requisitos de rendimiento específicos:

- Si su enfoque principal es maximizar la RRR: Priorice la fase de pre-horneado para alcanzar $10^{-10}$ mbar, asegurando la eliminación de oxígeno y nitrógeno que degradan la pureza de la red.

- Si su enfoque principal es prevenir la enfermedad Q: Complemente su pre-horneado con recocido post-deposición a altas temperaturas para deshidrogenar la película y relajar las micro-tensiones.

- Si su enfoque principal es la eficiencia del proceso: Evalúe si una RRR ligeramente menor es aceptable para su aplicación, ya que esto puede permitir un ciclo de horneado menos riguroso y que consuma menos tiempo.

En la fabricación de superconductores, la higiene extrema del vacío no es un lujo, es el requisito fundamental para el rendimiento funcional.

Tabla Resumen:

| Factor | Impacto en Películas de Niobio | Estrategia de Mitigación |

|---|---|---|

| Agua/Óxidos de Carbono | Causa impurezas en la red e inclusión de oxígeno | Pre-horneado prolongado a niveles UHV |

| Nitrógeno Residual | Disminuye la RRR y la eficiencia superconductora | Logro de presión base de $10^{-10}$ mbar |

| Gas Hidrógeno | Causa enfermedad Q y altas pérdidas de RF | Recocido a alta temperatura post-deposición |

| Tensión Cristalina | Aumenta los centros de dispersión de electrones | Tratamiento térmico en horno de vacío |

Eleve la Calidad de Su Película Superconductora con KINTEK

La higiene precisa del vacío es la diferencia entre un superconductor de alto rendimiento y un lote fallido. En KINTEK, entendemos las rigurosas demandas de los entornos UHV. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos personalizables para cumplir con sus requisitos específicos de temperatura y presión.

Ya sea que necesite chaquetas de calentamiento avanzadas para horneado de cámaras o hornos de vacío especializados de alta temperatura para recocido post-deposición, nuestras soluciones están diseñadas para ayudarle a lograr una RRR máxima y eliminar la enfermedad Q.

¿Listo para optimizar su proceso de deposición? ¡Contacte a nuestros expertos técnicos hoy mismo para discutir sus necesidades de laboratorio únicas!

Guía Visual

Referencias

- Bektur Abdisatarov, Anna Grassellino. Optimizing superconducting Nb film cavities by mitigating medium-field <i>Q</i>-slope through annealing. DOI: 10.1088/1361-6668/ade635

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Ultra Alto Vacío Ventana de Observación Brida de Acero Inoxidable Vidrio de Zafiro Mirilla para KF

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

La gente también pregunta

- ¿Cómo se utiliza el soldadura fuerte en horno en las industrias electrónica y de semiconductores? Domine la unión de precisión para componentes de alta fiabilidad

- ¿Cuáles son los métodos de temple comunes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Qué aplicaciones industriales tienen los hornos de recocido al vacío? Desbloquee la perfección del material para su industria

- ¿Por qué es cada vez más importante el desarrollo de equipos y procesos de vacío a alta temperatura? Desbloquea la pureza y el rendimiento en los materiales

- ¿Cuál es la función de un horno de sinterización a alta temperatura en la cerámica impresa en 4D? Transforma los diseños en realidad

- ¿Cuáles son las ventajas clave de un entorno de vacío en los hornos de sinterización al vacío personalizados? Logre pureza, resistencia y control

- ¿Por qué un horno de vacío es esencial para el tratamiento de desgasificación de películas luminiscentes compuestas? Garantizar la integridad óptica

- ¿Cuál es el propósito de un horno de soldadura de alto vacío en la fabricación de carburo cementado y herramientas? Garantizar uniones metalúrgicas fuertes y libres de contaminación