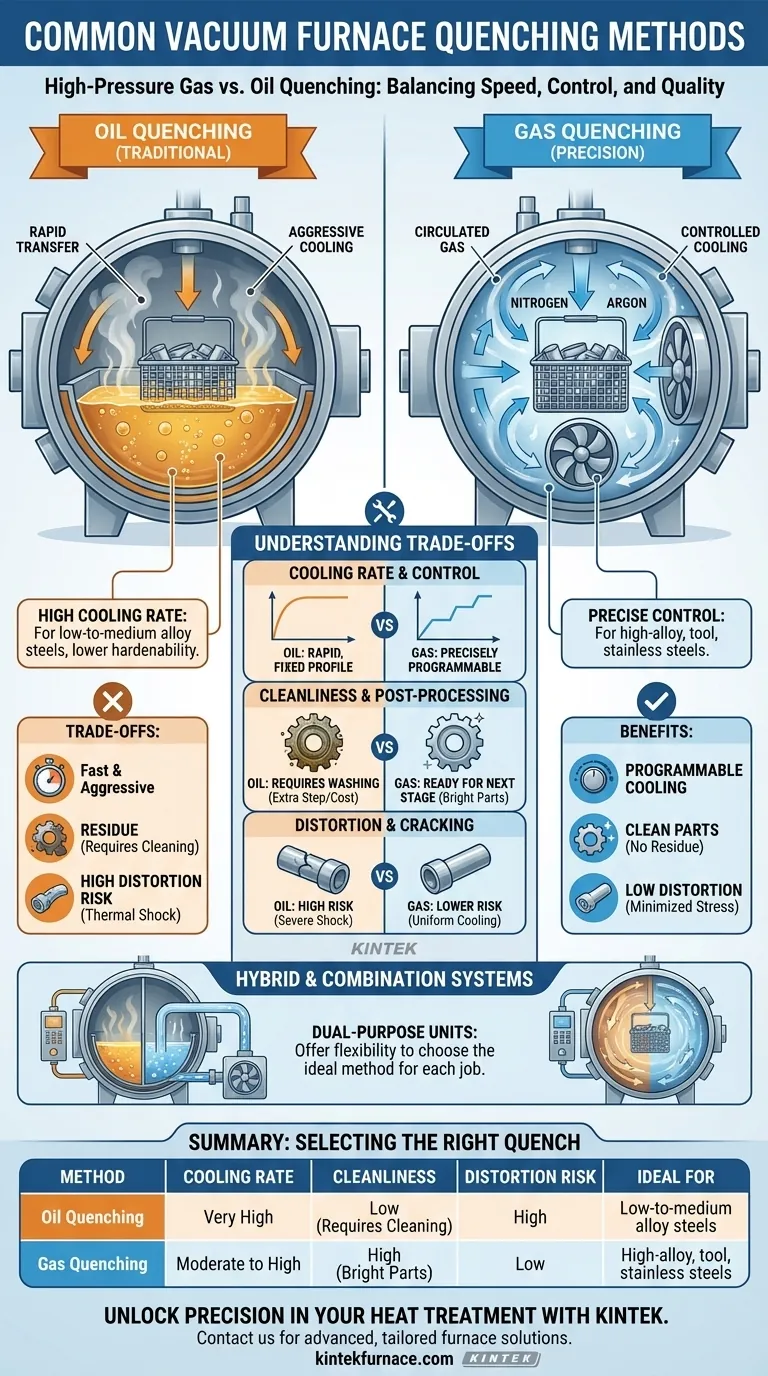

En un horno de vacío, el temple se logra principalmente a través de dos métodos: temple con gas a alta presión y temple con aceite. La elección entre ellos está dictada por el material específico que se está tratando térmicamente y la velocidad de enfriamiento requerida para lograr las propiedades metalúrgicas deseadas, como la dureza y la microestructura.

La decisión fundamental en el temple en hornos de vacío es un compromiso entre velocidad y control. El temple con aceite ofrece las velocidades de enfriamiento más altas para aleaciones menos tratables, mientras que el temple con gas proporciona una limpieza superior, distorsión reducida y un control preciso del proceso para materiales más sensibles y de alta aleación.

Los dos métodos principales de temple explicados

Comprender la mecánica y las aplicaciones del temple con gas y aceite es crucial para cualquier proceso de tratamiento térmico. Cada método interactúa de manera diferente con el material, produciendo resultados distintos.

Temple con aceite: el enfoque tradicional

El temple con aceite implica transferir rápidamente la carga calentada desde la zona caliente del horno de vacío a un baño de aceite integrado y sellado. Esta inmersión proporciona una velocidad de enfriamiento extremadamente rápida y agresiva.

Este método es esencial para ciertos aceros de aleación baja a media que poseen una menor templabilidad. Estos materiales requieren un temple muy rápido para transformar correctamente su microestructura y alcanzar la dureza total.

Temple con gas: precisión y limpieza

El temple con gas utiliza un gas inerte de alta pureza, comúnmente Nitrógeno o Argón, para enfriar la carga. El gas se introduce en la zona caliente y se hace circular a alta velocidad mediante un potente ventilador, y las velocidades de enfriamiento se controlan mediante la presión del gas.

Las presiones pueden variar desde niveles submáximos para un enfriamiento muy lento hasta 25 bar para el Temple con Gas a Alta Presión (HPGQ). Este método es ideal para materiales como aceros para herramientas de alta velocidad, aceros para matrices y aceros inoxidables, que son sensibles al choque térmico pero tienen suficiente templabilidad para enfriarse eficazmente con gas.

Comprender las compensaciones

Seleccionar un método de temple no se trata solo de su función principal; implica equilibrar factores en competencia como la integridad de la pieza, los requisitos posteriores al procesamiento y los costos operativos.

Velocidad de enfriamiento frente a control

El aceite proporciona un temple muy rápido, pero su perfil de enfriamiento es en gran medida fijo. Es difícil modificar la velocidad de enfriamiento a mitad del proceso.

El temple con gas ofrece un control excepcional. Al ajustar la presión del gas y la velocidad del ventilador, la velocidad de enfriamiento se puede programar con precisión e incluso variar durante el ciclo para optimizar los resultados metalúrgicos y minimizar el estrés.

Limpieza de la pieza y posprocesamiento

Las piezas templadas en aceite tendrán un residuo de aceite que debe eliminarse mediante un posterior proceso de lavado o limpieza. Esto añade un paso adicional y costo a la producción.

El temple con gas produce piezas excepcionalmente limpias y brillantes que a menudo están listas para la siguiente etapa de fabricación sin necesidad de limpieza.

Riesgo de distorsión y agrietamiento

El severo choque térmico del temple con aceite aumenta el riesgo de distorsión, deformación o incluso agrietamiento de la pieza, especialmente en componentes con geometrías complejas o secciones delgadas.

El enfriamiento más uniforme y controlado de un temple con gas minimiza significativamente el estrés térmico, lo que conduce a una mayor estabilidad dimensional y un menor riesgo de piezas desechadas.

Sistemas híbridos y combinados

Para proporcionar la máxima flexibilidad, algunos hornos de vacío están diseñados como sistemas de doble propósito. Estas unidades contienen tanto un baño de aceite integral como un sistema de temple con gas a alta presión, lo que permite al operador elegir el método ideal para cada trabajo específico.

Otra variación implica templar con 2-5 bar de presión de gas sobre la superficie de un baño de aceite, lo que puede ayudar a suprimir los vapores de aceite y modificar las características de enfriamiento.

Selección del temple adecuado para su aplicación

El método de temple óptimo es siempre aquel que logra las propiedades metalúrgicas objetivo sin comprometer la integridad del componente.

- Si su enfoque principal es la máxima dureza para aceros de aleación baja: El temple con aceite es a menudo la opción necesaria debido a su velocidad de enfriamiento inigualable.

- Si su enfoque principal es minimizar la distorsión y garantizar la limpieza de la pieza: El temple con gas a alta presión es el método superior, especialmente para aceros de alta aleación, herramientas y inoxidables.

- Si su enfoque principal es la flexibilidad del proceso para una amplia variedad de materiales: Un horno de doble cámara con capacidades de temple tanto con aceite como con gas ofrece la solución más versátil.

En última instancia, hacer coincidir el método de temple con los requisitos de transformación específicos del material es la clave para un tratamiento térmico al vacío exitoso.

Tabla resumen:

| Método | Velocidad de enfriamiento | Limpieza | Riesgo de distorsión | Ideal para |

|---|---|---|---|---|

| Temple con aceite | Muy alta | Baja (requiere limpieza) | Alto | Aceros de aleación baja a media |

| Temple con gas | Moderada a alta | Alta (piezas brillantes) | Bajo | Aceros de alta aleación, herramientas, inoxidables |

Desbloquee la precisión en su tratamiento térmico con KINTEK

¿Tiene dificultades para elegir el método de temple adecuado para sus materiales? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos—que incluye hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD—se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que esté trabajando con aceros de aleación baja que requieran temple con aceite o materiales de alta aleación que necesiten temple con gas, garantizamos velocidades de enfriamiento óptimas, distorsión reducida y limpieza superior.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestros hornos pueden mejorar la eficiencia de su laboratorio y lograr sus objetivos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga