En esencia, el desarrollo de equipos de vacío a alta temperatura es fundamental porque permite la creación y el procesamiento de materiales avanzados que son imposibles de producir en una atmósfera normal. Al eliminar gases reactivos como el oxígeno, estos procesos permiten niveles sin precedentes de pureza del material, integridad estructural y consistencia de rendimiento, lo cual es esencial para industrias que van desde la aeroespacial hasta los implantes médicos.

Combinar el calor intenso con el vacío no es solo una mejora incremental; es un cambio fundamental en el procesamiento de materiales. Crea un entorno ultrapuro que previene la contaminación y las reacciones químicas no deseadas, desbloqueando el verdadero potencial de los metales, cerámicas y aleaciones de alto rendimiento.

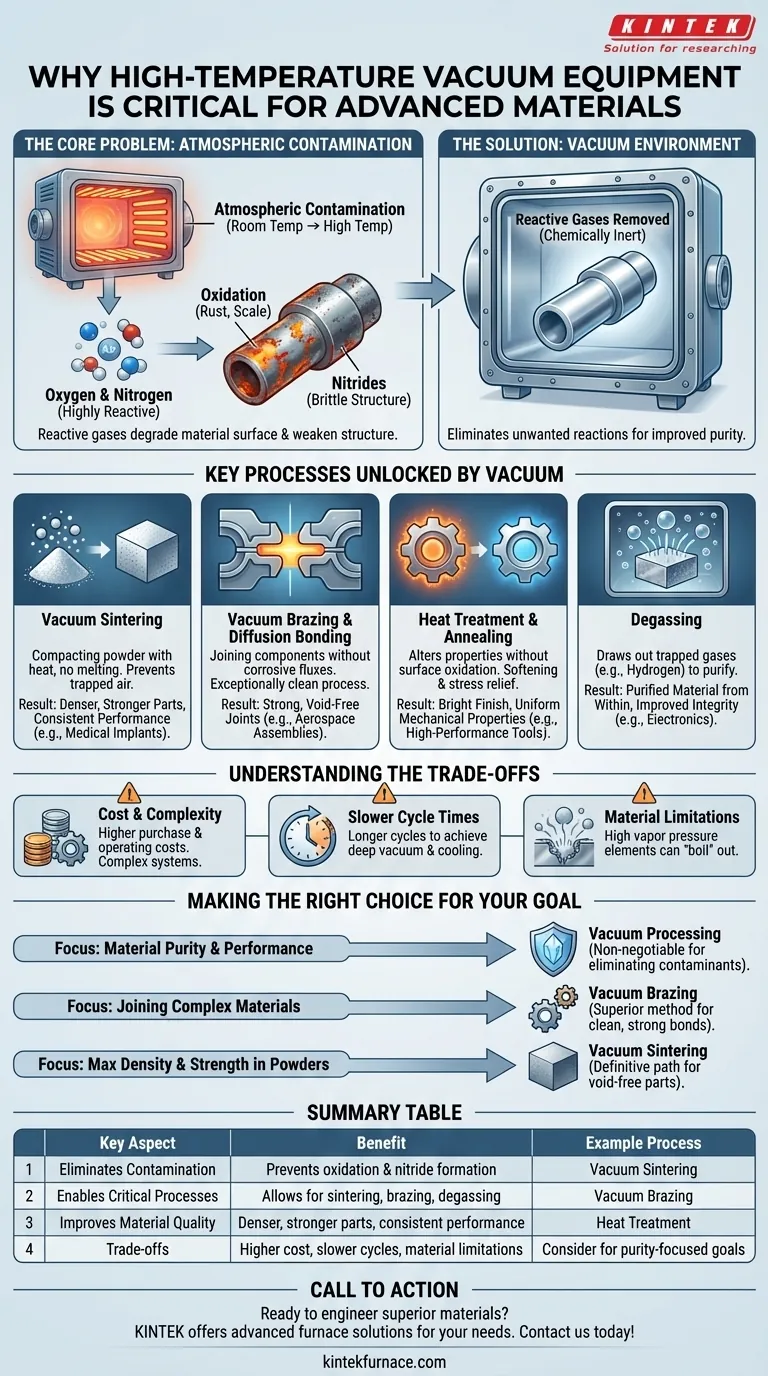

El Problema Fundamental: La Contaminación Atmosférica

A temperatura ambiente, el aire que nos rodea es relativamente inofensivo. Pero cuando se calientan materiales a cientos o miles de grados para su fabricación, los gases de nuestra atmósfera —principalmente nitrógeno y oxígeno— se vuelven altamente reactivos y agresivos.

El Papel del Oxígeno y el Nitrógeno

El oxígeno es el principal impulsor de la oxidación, es decir, la herrumbre y la formación de cascarilla en la superficie de los metales. A altas temperaturas, este proceso se acelera drásticamente, degradando la superficie del material, debilitando su estructura y alterando sus propiedades.

De manera similar, el nitrógeno puede reaccionar con ciertos metales para formar nitruros. Aunque a veces es intencional (en un proceso llamado nitruración), la formación no deseada de nitruros puede hacer que los materiales sean quebradizos e poco fiables.

Eliminación de Reacciones Indeseadas

Un horno de vacío elimina estos gases reactivos. Esto crea un entorno químicamente inerte, asegurando que las únicas reacciones que ocurran sean las que usted desea. Este control es la clave para lograr una calidad de material mejorada.

Este entorno limpio permite que procesos como la sinterización y la soldadura fuerte (brazing) se lleven a cabo sin la formación de capas de óxido, las cuales de otro modo impedirían una unión adecuada y debilitarían el producto final.

Procesos Clave Desbloqueados por los Vacíos a Alta Temperatura

Eliminar la atmósfera permite varios procesos industriales críticos que son esenciales para la tecnología moderna. Cada uno depende de la pureza que proporciona un vacío.

Sinterización al Vacío

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo mediante calor, sin fundirlo hasta el punto de licuefacción.

La sinterización al vacío evita que el aire quede atrapado entre las partículas del polvo. Esto da como resultado piezas que son más densas, más resistentes y con mayor consistencia de rendimiento en comparación con las sinterizadas en una atmósfera. Esto es vital para producir metales duros, cerámicas y componentes para implantes médicos.

Soldadura Fuerte al Vacío y Unión por Difusión

La soldadura fuerte (brazing) une dos componentes utilizando un metal de aporte. En un vacío, el proceso es excepcionalmente limpio, creando uniones fuertes y libres de huecos sin necesidad de fundentes corrosivos.

La soldadura fuerte al vacío es esencial para crear ensamblajes complejos en la industria aeroespacial, como líneas de combustible y componentes de turbinas, donde un fallo en la unión sería catastrófico.

Tratamiento Térmico y Recocido

El tratamiento térmico altera las propiedades físicas y, a veces, químicas de un material. Cuando se realiza en un vacío, procesos como el recocido (suavizado y alivio de tensiones) se pueden realizar sin causar ninguna oxidación superficial.

Esto deja el componente con un acabado brillante y limpio y asegura que sus propiedades mecánicas sean uniformes en toda su extensión, un requisito para engranajes, herramientas y componentes estructurales de alto rendimiento.

Desgasificación

Muchos materiales contienen gases atrapados, como el hidrógeno, que pueden comprometer su integridad estructural o sus propiedades eléctricas. Calentar el material en un vacío, o desgasificación al vacío, extrae estos gases atrapados, purificando el material desde su interior. Esto es fundamental para los materiales utilizados en electrónica y en la producción de metales de alta pureza.

Comprender las Compensaciones

Aunque es potente, el procesamiento al vacío a alta temperatura no es una solución universal. Implica compensaciones claras y significativas que deben considerarse.

El Costo y la Complejidad

Los hornos de vacío son significativamente más caros de comprar, operar y mantener que sus contrapartes atmosféricas. Los sistemas requieren mecanismos de bombeo complejos, sellos e instrumentación para lograr y mantener un entorno de baja presión.

Tiempos de Ciclo Más Lentos

Lograr un vacío profundo requiere tiempo, al igual que enfriar la carga después, ya que el vacío es un mal conductor del calor. Esto conduce a tiempos de ciclo generales más largos en comparación con los hornos atmosféricos, lo que puede afectar el rendimiento de la producción.

Limitaciones del Material (Presión de Vapor)

Algunos elementos tienen una alta presión de vapor, lo que significa que tienden a convertirse en gas a altas temperaturas, especialmente en un vacío. Esto puede ser un problema al procesar aleaciones que contienen elementos volátiles como zinc, manganeso o cadmio, los cuales pueden "hervir" y salir del material.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un proceso de vacío a alta temperatura depende enteramente de las propiedades finales que deba tener su material.

- Si su enfoque principal es la pureza y el rendimiento del material: El procesamiento al vacío es innegociable para eliminar contaminantes que degradan las propiedades mecánicas, eléctricas o químicas.

- Si su enfoque principal es unir materiales complejos o disímiles: La soldadura fuerte al vacío es el método superior para crear uniones limpias, libres de fundentes y excepcionalmente fuertes.

- Si su enfoque principal es lograr la máxima densidad y resistencia en materiales en polvo: La sinterización al vacío es el camino definitivo para producir piezas superiores y libres de huecos a partir de polvos metálicos y cerámicos.

Dominar el procesamiento al vacío a alta temperatura es la forma en que pasamos de simplemente fabricar materiales a realmente diseñarlos.

Tabla Resumen:

| Aspecto Clave | Beneficio | Proceso de Ejemplo |

|---|---|---|

| Elimina la Contaminación | Previene la oxidación y la formación de nitruros, asegurando la pureza del material | Sinterización al Vacío |

| Permite Procesos Críticos | Permite la sinterización, soldadura fuerte y desgasificación sin reacciones no deseadas | Soldadura Fuerte al Vacío |

| Mejora la Calidad del Material | Resulta en piezas más densas, más fuertes y con rendimiento consistente | Tratamiento Térmico |

| Compensaciones | Mayor costo, ciclos más lentos, limitaciones de material | Considerar para objetivos centrados en la pureza |

¿Listo para diseñar materiales superiores con soluciones de vacío a alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones de horno avanzadas adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Crisol, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por profundas capacidades de personalización. Ya sea que trabaje en la industria aeroespacial, implantes médicos o electrónica, le ayudamos a alcanzar una pureza y rendimiento sin precedentes. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?