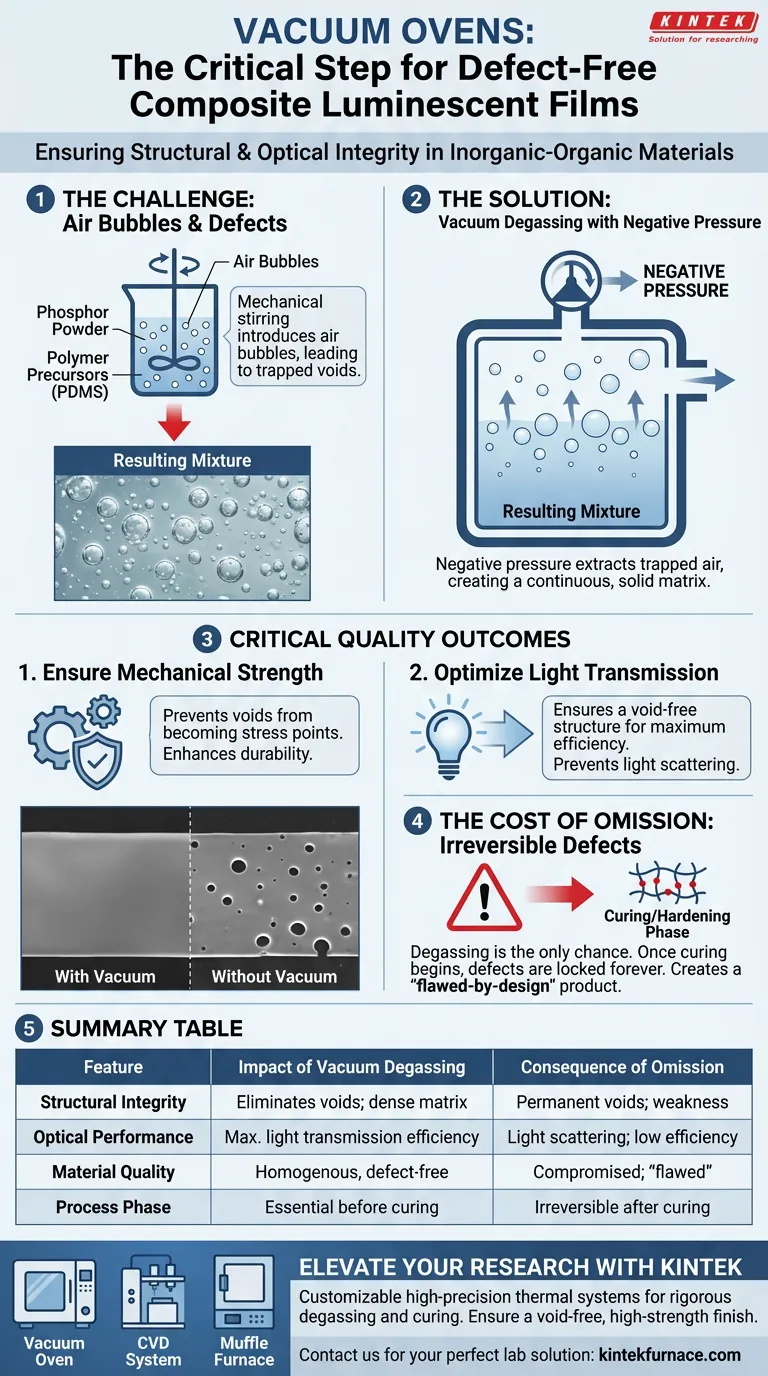

Un horno de vacío es el mecanismo crítico para garantizar la integridad estructural y óptica de las películas compuestas inorgánico-orgánicas. Durante la fase de preparación, específicamente al mezclar polvo de fósforo con precursores de polímero como PDMS, inevitablemente quedan atrapadas burbujas de aire microscópicas en la mezcla. El horno de vacío utiliza presión negativa para extraer forzosamente estas bolsas de aire antes de que el material se solidifique.

Conclusión principal Al eliminar las burbujas de aire introducidas durante la agitación, la desgasificación al vacío previene la formación de huecos internos permanentes. Este paso es innegociable para lograr la resistencia mecánica y la eficiencia de transmisión de luz necesarias en la película luminiscente final.

La mecánica de la prevención de defectos

El desafío de la mezcla

La preparación de películas compuestas implica la agitación mecánica de polvo de fósforo en precursores de polímero (como PDMS). Si bien es necesario para crear una mezcla homogénea, este proceso de agitación introduce naturalmente aire en el líquido viscoso. Sin intervención, estas burbujas microscópicas permanecen suspendidas en el material.

El papel de la presión negativa

El horno de vacío resuelve este problema creando un entorno de presión negativa. Este diferencial de presión hace que las burbujas de aire atrapadas dentro de la mezcla se expandan, suban a la superficie y escapen. Este proceso, conocido como desgasificación, crea una matriz de material sólida y continua libre de bolsas de gas.

Resultados críticos de calidad

Garantizar la resistencia mecánica

Si el tratamiento de vacío se omite o se realiza de manera deficiente, las burbujas de aire atrapadas permanecen presentes durante las etapas de curado y formación de película. A medida que el polímero se endurece, estas burbujas se convierten en huecos internos permanentes. Estos huecos actúan como defectos estructurales, comprometiendo significativamente la durabilidad mecánica y la resistencia de la película compuesta final.

Optimizar la transmisión de luz

Para las películas luminiscentes, el rendimiento óptico es primordial. La presencia de huecos o burbujas interrumpe la uniformidad del material. Al utilizar un horno de vacío para garantizar una estructura libre de huecos, se garantiza la máxima eficiencia de transmisión de luz, lo que permite que el material compuesto funcione según lo previsto sin la interferencia de defectos internos.

El costo de la omisión

Daño estructural permanente

Es vital comprender que la fase de desgasificación es la única oportunidad para eliminar estos defectos. Una vez que comienza el proceso de curado, la red de polímero se reticula y se endurece. Cualquier aire que quede en la mezcla en este punto quedará permanentemente atrapado, lo que hará imposible solucionar el defecto más tarde.

Eficiencia comprometida

Omitir la etapa de vacío da como resultado un producto que está efectivamente "comprometido desde el diseño". La película resultante no solo será físicamente más débil, sino que tampoco cumplirá con los estándares de eficiencia requeridos para aplicaciones de alto rendimiento debido a la interferencia de las bolsas de aire con la propagación de la luz.

Tomando la decisión correcta para su objetivo

Para garantizar que sus películas compuestas inorgánico-orgánicas cumplan con los estándares de rendimiento, priorice el tratamiento de vacío según sus necesidades específicas:

- Si su enfoque principal es la durabilidad: Desgasifique completamente la mezcla para eliminar los huecos que actúan como concentradores de tensión y reducen la resistencia mecánica.

- Si su enfoque principal es el rendimiento óptico: Utilice el horno de vacío para garantizar una matriz densa y libre de burbujas que maximice la eficiencia de transmisión de luz.

El horno de vacío no es simplemente una herramienta de secado; es el guardián esencial entre una mezcla defectuosa y un material compuesto de alto rendimiento.

Tabla resumen:

| Característica | Impacto de la desgasificación al vacío | Consecuencia de la omisión |

|---|---|---|

| Integridad estructural | Elimina huecos; asegura una matriz densa | Huecos internos permanentes; debilidad estructural |

| Rendimiento óptico | Maximiza la eficiencia de transmisión de luz | Dispersión de la luz; menor eficiencia de luminiscencia |

| Calidad del material | Compuesto homogéneo y libre de defectos | Durabilidad comprometida; producto "defectuoso desde el diseño" |

| Fase del proceso | Esencial antes del curado/endurecimiento del polímero | Defectos irreversibles una vez que comienza el entrecruzamiento |

Mejore su investigación de películas delgadas con KINTEK

No permita que los defectos microscópicos comprometan el rendimiento de su material. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos de vacío, CVD y mufla de alta precisión, todos totalmente personalizables para cumplir con los rigurosos requisitos de desgasificación y curado de sus aplicaciones de laboratorio.

Ya sea que esté trabajando con compuestos de PDMS-fósforo o materiales inorgánico-orgánicos avanzados, nuestros equipos especializados garantizan un acabado libre de huecos y de alta resistencia en todo momento.

¡Contáctenos hoy mismo para encontrar la solución térmica perfecta para su laboratorio!

Guía Visual

Referencias

- Xin Pan, Rong‐Jun Xie. Quantifying the interfacial triboelectricity in inorganic-organic composite mechanoluminescent materials. DOI: 10.1038/s41467-024-46900-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cómo se aplica el \`brazing\` en horno en la industria aeroespacial? Únase a Componentes de Alto Rendimiento con Precisión

- ¿Cómo mejora los resultados un sistema de enfriamiento de gas cíclico alterno bidireccional? Elimina el efecto sombra

- ¿Cuáles son las ventajas de usar un secador de vacío para nanopartículas de óxido de cerio? Preservar la integridad y prevenir la oxidación

- ¿Qué metales se unen comúnmente usando un horno de soldadura fuerte (brazing)? Desbloquee soluciones versátiles para la unión de metales

- ¿Qué metales no ferrosos se pueden tratar mediante tratamiento térmico al vacío? Proteger los metales reactivos de la oxidación

- ¿Cuáles son las principales ventajas de los hornos de vacío de múltiples cámaras? Aumente la eficiencia y el rendimiento en el tratamiento térmico

- ¿Cuáles son las ventajas medioambientales de los hornos de vacío? Reducir las emisiones y el consumo de energía

- ¿Qué papel juega un sistema de vacío en la preparación de aleaciones de Vanadio-Nitrógeno? Mejora la eficiencia química y el rendimiento