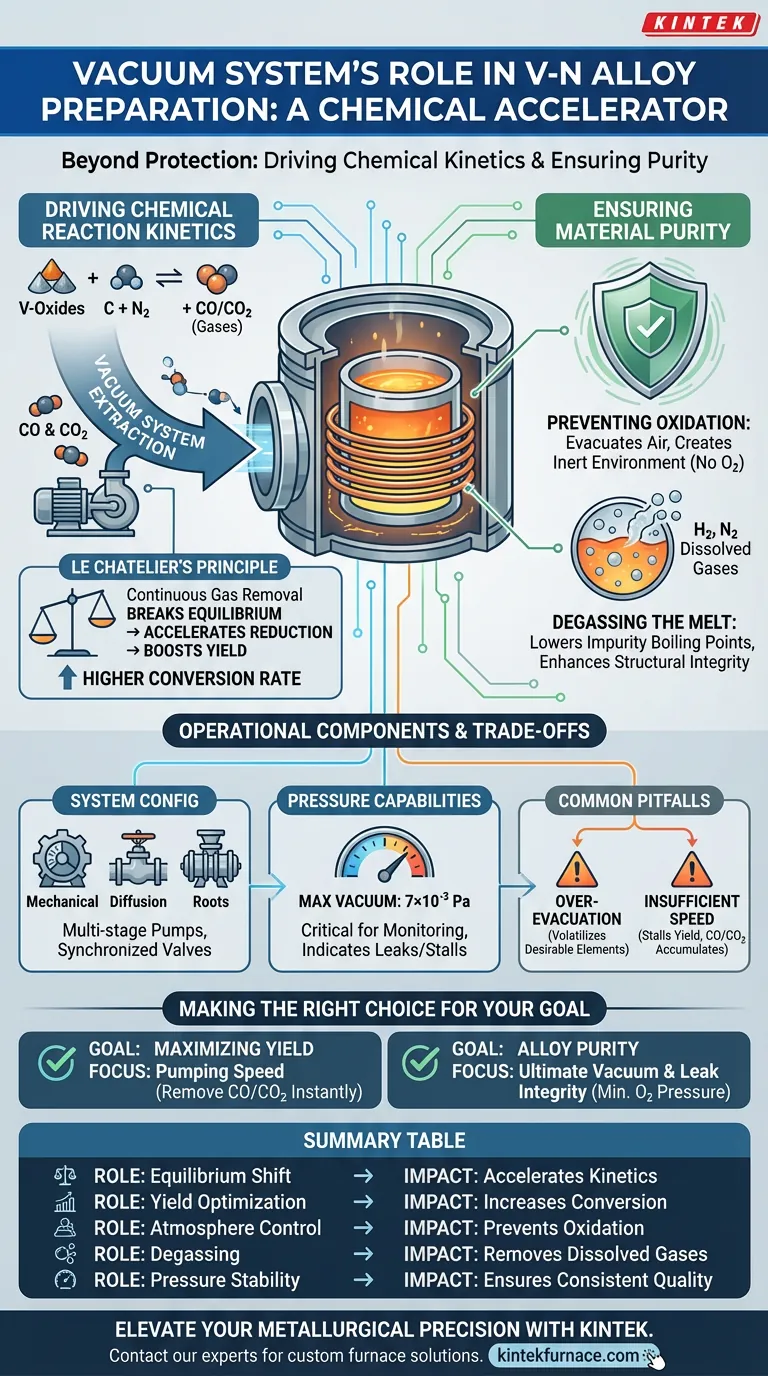

El papel de un sistema de vacío en la preparación de aleaciones de Vanadio-Nitrógeno se extiende mucho más allá de simplemente crear un ambiente limpio; es un impulsor activo de la eficiencia química. Específicamente, el sistema elimina los gases de escape como el monóxido de carbono (CO) y el dióxido de carbono (CO2) generados durante los nodos de reacción. Al eliminar estos subproductos, el sistema desplaza el equilibrio químico, forzando la reacción de reducción a proceder rápidamente hacia la formación del nitruro objetivo y mejorando significativamente el rendimiento del producto.

Idea Central: El sistema de vacío no es solo un escudo protector; es un acelerador químico. Al evacuar continuamente los productos gaseosos de la reacción, aprovecha el principio de Le Chatelier para romper el equilibrio, impulsando la transformación de las materias primas en aleaciones de Vanadio-Nitrógeno de alto rendimiento.

Impulso de la Cinética de Reacción Química

La función principal del sistema de vacío en esta aplicación específica es manipular la termodinámica del ambiente del horno.

Desplazamiento del Equilibrio Químico

En la fase de reducción de la preparación de aleaciones de Vanadio-Nitrógeno, la reacción produce gases como monóxido de carbono y dióxido de carbono.

Si se permite que estos gases se acumulen, la reacción alcanza un estado de equilibrio y se detiene. El sistema de vacío extrae continuamente estos gases, reduciendo su presión parcial en la cámara.

Aplicación del Principio de Le Chatelier

Este proceso de eliminación se basa en el principio de Le Chatelier. Cuando el sistema elimina los "productos" gaseosos de la reacción, se rompe el equilibrio químico.

Para restaurar el equilibrio, el sistema fuerza a la reacción a consumir más reactivos. Esto impulsa el proceso hacia adelante, acelerando la conversión de óxidos de vanadio de alta valencia en óxidos de baja valencia y, finalmente, en la aleación deseada.

Mejora del Rendimiento

El resultado directo de esta manipulación química es una mayor tasa de conversión.

Al evitar que la reacción se estanque en una atmósfera gaseosa de sus propios subproductos, el sistema de vacío garantiza una reducción más completa. Esto conduce a un mayor rendimiento general del producto final de Vanadio-Nitrógeno.

Garantía de Pureza del Material

Si bien la cinética de reacción es el principal impulsor de esta aleación específica, el sistema de vacío realiza funciones protectoras esenciales comunes a la metalurgia al vacío.

Prevención de la Oxidación

Las aleaciones de vanadio tienen una alta afinidad por el oxígeno. Incluso cantidades mínimas de oxígeno atmosférico durante el proceso de fusión pueden provocar contaminación y debilidades estructurales.

El sistema de vacío evacua el aire para crear un ambiente inerte. Esto previene la formación de óxidos no deseados que degradarían la calidad de la aleación.

Desgasificación de la Fusión

Más allá de prevenir la oxidación superficial, el vacío ayuda a eliminar los gases disueltos dentro del metal fundido.

Gases como el hidrógeno y el nitrógeno (cuando no están químicamente ligados) pueden ser perjudiciales para la integridad estructural de la aleación. El ambiente de vacío reduce el punto de ebullición de estas impurezas, permitiendo que escapen eficazmente de la fusión.

Componentes Operacionales y Compensaciones

Comprender las limitaciones del hardware es crucial para optimizar el proceso.

Configuración del Sistema

Un horno de inducción al vacío típico utiliza una configuración de bomba de múltiples etapas. Esto incluye bombas mecánicas, bombas de difusión y bombas Roots.

Estas se sincronizan a través de válvulas de vacío para lograr los niveles de presión específicos requeridos en diferentes etapas del ciclo de calentamiento y reacción.

Capacidades de Presión

La efectividad del sistema depende del nivel de vacío final alcanzable. En general, los sistemas de alto rendimiento apuntan a un nivel de vacío máximo de 7×10⁻³ Pa.

El monitoreo de esta presión a través de instrumentos precisos de medición de vacío es crítico, ya que las fluctuaciones pueden indicar una reacción estancada o una fuga.

Errores Comunes a Evitar

Si bien un vacío profundo es generalmente beneficioso, introduce compensaciones operacionales.

La sobre-evacuación puede volatilizar elementos volátiles deseables si la presión cae demasiado en el momento equivocado. Por el contrario, una velocidad de bombeo insuficiente durante la fase pico de reacción no logrará eliminar el CO/CO2 lo suficientemente rápido, estancando el rendimiento independientemente de la capacidad teórica de vacío.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su horno de inducción al vacío, alinee sus parámetros operacionales con su resultado específico.

- Si su enfoque principal es Maximizar el Rendimiento: Priorice la velocidad de bombeo durante la fase de reducción para asegurar que el CO y el CO2 se eliminen en el instante en que se generan.

- Si su enfoque principal es la Pureza de la Aleación: Concéntrese en el nivel de vacío final y la integridad de las fugas para asegurar una presión parcial mínima absoluta de oxígeno antes del calentamiento.

El sistema de vacío es el motor que convierte el potencial químico en realidad metalúrgica.

Tabla Resumen:

| Característica | Rol en la Preparación de Aleaciones V-N | Impacto en el Proceso |

|---|---|---|

| Desplazamiento del Equilibrio | Elimina gases de escape de CO/CO2 | Acelera la cinética de la reacción de reducción |

| Optimización del Rendimiento | Previene el estancamiento de la reacción | Aumenta la tasa de conversión del producto final |

| Control de Atmósfera | Elimina el oxígeno atmosférico | Previene la oxidación y contaminación no deseadas |

| Desgasificación | Reduce los puntos de ebullición de impurezas | Elimina gases disueltos para la integridad estructural |

| Estabilidad de Presión | Alcanza hasta 7×10⁻³ Pa | Asegura una calidad metalúrgica consistente |

Mejore su Precisión Metalúrgica con KINTEK

No permita que el equilibrio químico limite el rendimiento de su producción. KINTEK ofrece sistemas de hornos de inducción al vacío líderes en la industria, diseñados para acelerar la cinética de reacción y garantizar la máxima pureza del material. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Mufla, Tubo, Rotativos, de Vacío y CVD personalizables, adaptados a sus requisitos específicos de laboratorio o industriales.

¿Listo para optimizar la preparación de su aleación de Vanadio-Nitrógeno? Contacte a nuestros expertos hoy mismo para encontrar su solución personalizada.

Guía Visual

Referencias

- Xiaojie Cui, Yuekai Xue. Thermodynamic Study of Production of Vanadium–Nitrogen Alloy and Carbon Monoxide by Reduction and Nitriding of Vanadium Oxide. DOI: 10.3390/pr12091839

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se requiere el postratamiento HIP para las cerámicas? Lograr cero porosidad y máxima claridad óptica

- ¿Cuáles son los pasos clave en la operación de una cámara de vacío? Domine el proceso para un control de precisión

- ¿Cómo preparan las cámaras de vacío y los sistemas de calefacción las muestras de aleación de circonio? Logrando una concentración precisa de hidrógeno

- ¿Cuál es la función principal de un horno de vacío vertical en la purificación de magnesio crudo? Destilación de vacío de precisión maestra

- ¿Qué características de seguridad están asociadas con los hornos de recocido al vacío? Asegure un procesamiento térmico resistente al fuego y sin explosiones

- ¿Qué es el recocido al vacío y qué beneficios proporciona? Logre propiedades superiores del material y superficies prístinas

- ¿Cuál es la importancia de mantener un entorno de vacío durante la evaporación térmica? Lograr películas delgadas de alta pureza

- ¿Cómo se pueden clasificar los hornos de vacío según el rango de temperatura? Descubra el horno adecuado para las necesidades de su laboratorio