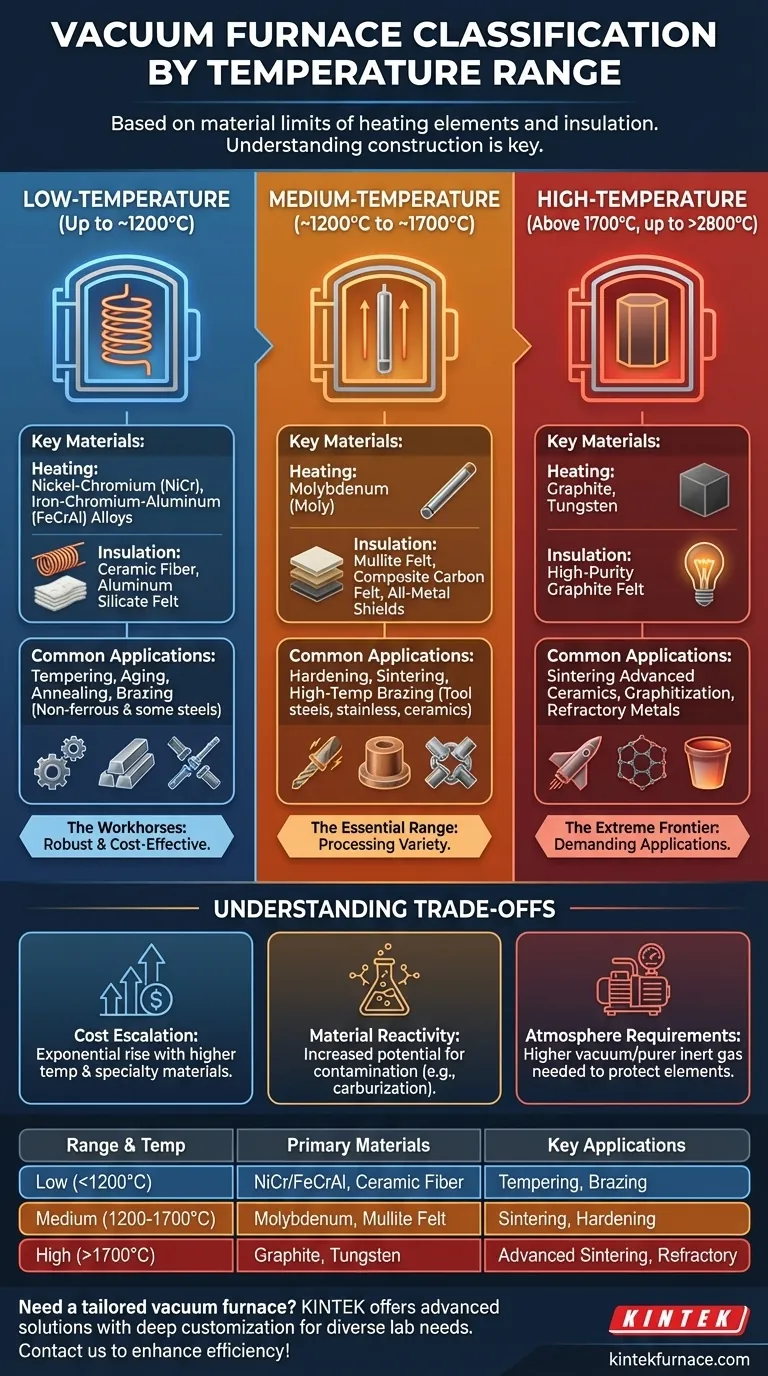

En principio, los hornos de vacío se clasifican en tres rangos de temperatura principales. Los hornos de baja temperatura operan hasta aproximadamente 1200°C, los hornos de temperatura media alcanzan hasta 1700°C, y los hornos de alta temperatura operan por encima de 1700°C, con algunos capaces de superar los 2800°C. Estas divisiones no son arbitrarias; están definidas por los límites físicos de los materiales utilizados para construir los elementos calefactores y el aislamiento del horno.

La clasificación de un horno de vacío por temperatura es un reflejo directo de su construcción interna. Comprender los materiales utilizados para la calefacción y el aislamiento es más crítico que memorizar números de temperatura exactos, ya que esto revela las verdaderas capacidades y limitaciones del horno.

La ingeniería detrás de los rangos de temperatura

La temperatura máxima de un horno no es una cifra de marketing, sino un límite estricto impuesto por la ciencia de los materiales. La elección de los elementos calefactores y el aislamiento dicta el rango operativo, el costo y las aplicaciones adecuadas para el horno.

Hornos de baja temperatura (hasta ~1200°C)

Estos hornos son los caballos de batalla para muchos procesos térmicos comunes. Se utilizan típicamente para aplicaciones como el templado, el envejecimiento, el recocido y la soldadura fuerte de metales no ferrosos y algunos aceros.

La tecnología se basa en materiales robustos y rentables. Los elementos calefactores suelen estar hechos de aleaciones de níquel-cromo (NiCr) o hierro-cromo-aluminio (FeCrAl).

Para el aislamiento, estos hornos utilizan fibra cerámica o fieltro de silicato de aluminio de alta temperatura, que proporcionan una excelente resistencia térmica en este rango sin una degradación significativa.

Hornos de temperatura media (~1200°C a ~1700°C)

Este rango es esencial para procesar una mayor variedad de materiales, incluidos aceros para herramientas, aceros inoxidables y ciertas cerámicas. Las aplicaciones comunes incluyen el endurecimiento, la sinterización y la soldadura fuerte a alta temperatura.

Para alcanzar estas temperaturas, los hornos deben utilizar metales refractarios. El elemento calefactor más común es el molibdeno (Moly), que tiene un alto punto de fusión pero debe protegerse del oxígeno a altas temperaturas, lo que hace que el vacío o la atmósfera inerte sean críticos.

El aislamiento cambia a materiales como el fieltro de mullita o el fieltro de carbono compuesto para manejar la mayor carga térmica. También son comunes las zonas calientes totalmente metálicas con blindaje de molibdeno o acero inoxidable.

Hornos de alta temperatura (más de 1700°C)

Reservados para las aplicaciones más exigentes, estos hornos se utilizan para la sinterización de cerámicas avanzadas, la grafitización y el procesamiento de metales refractarios.

La tecnología se basa en materiales con los puntos de fusión más altos. El grafito es el material más común para elementos calefactores y aislamiento debido a su estabilidad y resistencia a temperaturas extremas. Para aplicaciones especializadas que no pueden tolerar el carbono, se utiliza el tungsteno.

Toda la zona caliente, incluidos los elementos calefactores y el aislamiento, se construye típicamente con fieltro de grafito de alta pureza, que puede soportar temperaturas muy superiores a los 2200°C.

Comprendiendo las compensaciones

Elegir una clasificación de temperatura más alta de la que necesita introduce costos y complejidades significativos. Es crucial hacer coincidir el horno con el proceso.

La escalada de costos

A medida que aumenta la temperatura máxima, el costo del horno aumenta exponencialmente. Los metales refractarios como el molibdeno y el tungsteno son mucho más caros que las aleaciones de NiCr, y la fabricación de componentes de grafito de alta pureza es un proceso complejo y costoso.

Reactividad y contaminación del material

A temperaturas más altas, aumenta el potencial de reacciones químicas no deseadas. Por ejemplo, un elemento calefactor de grafito carburará ciertos metales, lo que lo hace inadecuado para esos procesos. En su lugar, puede ser necesaria una zona caliente de molibdeno totalmente metálica, incluso si es más cara.

Requisitos de atmósfera y vacío

Proteger los elementos calefactores como el molibdeno y el tungsteno de la oxidación requiere un vacío de mayor calidad o un relleno de gas inerte más puro. Las operaciones a alta temperatura son menos tolerantes a las fugas o a las impurezas atmosféricas, lo que exige sistemas de bombeo de vacío más sofisticados y fiables.

Selección del horno adecuado para su aplicación

Su elección final debe estar dictada por los materiales que procesa y el perfil térmico que requieren.

- Si su enfoque principal es el tratamiento térmico estándar o la soldadura fuerte de aleaciones comunes: Un horno de baja temperatura (hasta 1200°C) es la opción más rentable y fiable.

- Si su enfoque principal es el procesamiento de aceros para herramientas, aceros inoxidables o la sinterización básica de cerámica: Un horno de temperatura media (hasta 1700°C) con elementos de molibdeno es el estándar de la industria.

- Si su enfoque principal es la investigación de materiales avanzados, la sinterización de cerámicas técnicas o el procesamiento de metales refractarios: Es necesario un horno de alta temperatura (más de 1700°C) con componentes de grafito o tungsteno.

Hacer coincidir la ciencia de los materiales del horno con los requisitos de su proceso es clave para lograr resultados fiables y repetibles.

Tabla resumen:

| Rango de temperatura | Materiales clave | Aplicaciones comunes |

|---|---|---|

| Baja (Hasta ~1200°C) | Aleaciones NiCr/FeCrAl, fibra cerámica | Templado, envejecimiento, recocido, soldadura fuerte de metales no ferrosos |

| Media (~1200°C a ~1700°C) | Molibdeno, fieltro de mullita | Endurecimiento, sinterización, soldadura fuerte a alta temperatura de aceros para herramientas |

| Alta (Más de 1700°C) | Grafito, tungsteno, fieltro de grafito | Sinterización de cerámicas avanzadas, grafitización, metales refractarios |

¿Necesita un horno de vacío adaptado a sus requisitos específicos de temperatura y material? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión las necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados fiables.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo