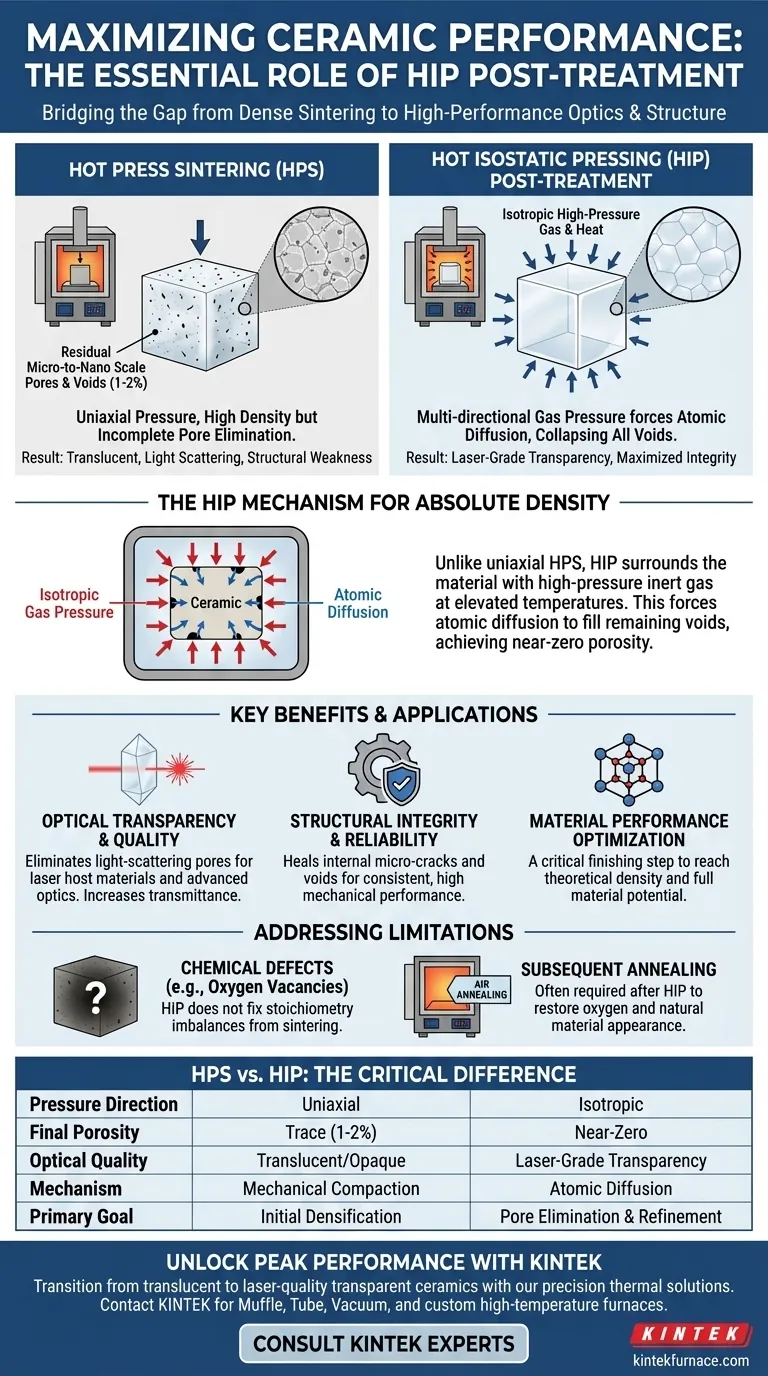

El postratamiento en un horno de prensado isostático en caliente (HIP) es esencial porque la sinterización estándar en prensa caliente no puede eliminar los rastros finales de porosidad interna. Si bien el prensado en caliente logra una alta densidad teórica, a menudo deja poros cerrados a escala micro a nano que actúan como centros de dispersión de la luz. El HIP utiliza gas isostático a alta presión para proporcionar la fuerza impulsora necesaria para colapsar estos defectos residuales, lo cual es un requisito previo para lograr la transparencia óptica requerida para aplicaciones láser de alto rendimiento.

Incluso a altas densidades, los vacíos microscópicos residuales impiden que las cerámicas alcancen su máximo potencial óptico. El postratamiento HIP sirve como el paso de refinamiento definitivo, utilizando presión multidireccional para eliminar estos vacíos y maximizar el rendimiento del material.

La persistencia de los vacíos microscópicos

Por qué el prensado en caliente no es suficiente

La sinterización por prensado en caliente generalmente aplica presión en un solo eje, lo que puede alcanzar alta densidad pero tiene dificultades para cerrar el 1-2% final de porosidad. Estos "poros cerrados" restantes quedan atrapados dentro de la estructura del grano y requieren fuerzas significativamente mayores y más uniformes para ser eliminados.

El impacto en la transmitancia de longitud de onda corta

Los poros residuales, incluso a escala nanométrica, son lo suficientemente grandes como para dispersar la luz, particularmente en longitudes de onda más cortas. Para cerámicas transparentes y materiales huéspedes de láser, esta dispersión resulta en una pérdida de transmitancia y una reducción significativa de la eficiencia.

El mecanismo HIP para la densidad absoluta

Presión de gas isostática como fuerza impulsora

A diferencia del prensado uniaxial, un horno HIP rodea el material con gas inerte a alta presión a temperaturas elevadas. Esta presión isostática actúa por igual desde todas las direcciones, forzando la difusión de átomos en los espacios de vacío restantes.

Optimización de la calidad láser y óptica

Al eliminar los poros finales a escala micro a nano, el HIP mejora drásticamente la homogeneidad óptica de la cerámica. Este proceso es a menudo la diferencia entre un material que es meramente translúcido y uno que es transparente con calidad láser.

Comprensión de las compensaciones y limitaciones

Abordar los defectos químicos

Si bien el HIP es superior para la densificación, no siempre aborda los desequilibrios químicos. La sinterización en vacío o en ambiente reductor puede crear vacantes de oxígeno, que causan una apariencia oscura en materiales como el óxido de itrio.

La necesidad de un recocido posterior

El HIP se centra en la estructura física (densidad), pero a menudo se requiere un paso adicional de recocido en atmósfera de aire después. Esto restaura la estequiometría de la red y elimina el tinte oscuro causado por la pérdida de oxígeno durante las fases de sinterización a alta temperatura.

Complejidad operativa

El HIP es un proceso de alto costo y alta complejidad en comparación con la sinterización estándar. Requiere equipos especializados capaces de manejar presiones y temperaturas extremas, lo que lo convierte en un paso de "acabado" en lugar de un método de conformación principal.

Aplicación del HIP a su proyecto de cerámica

Lograr el mayor rendimiento posible requiere adaptar el postratamiento a los puntos de falla específicos de su material.

- Si su enfoque principal es la máxima transparencia óptica: Utilice el postratamiento HIP para garantizar que se eliminen todos los poros a escala micro a nano, ya que incluso la porosidad residual dispersará la luz.

- Si su enfoque principal es la integridad estructural: El HIP se puede utilizar para curar microfisuras y vacíos internos, aumentando significativamente la consistencia y la fiabilidad mecánica de la cerámica.

- Si su enfoque principal es el color o la estequiometría de la red: Siga el proceso HIP con un paso de recocido en aire rico en oxígeno para eliminar las vacantes de oxígeno y restaurar la apariencia natural del material.

El postratamiento HIP es el puente crítico entre una cerámica densa y un material óptico de alto rendimiento.

Tabla resumen:

| Característica | Sinterización por prensado en caliente | Postratamiento HIP |

|---|---|---|

| Dirección de la presión | Uniaxial (unidireccional) | Isostática (multidireccional) |

| Porosidad final | Poros residuales de traza (1-2%) | Densidad teórica cercana a cero |

| Calidad óptica | Translúcido a opaco | Transparencia de grado láser |

| Mecanismo | Compactación mecánica | Difusión atómica por presión de gas |

| Objetivo principal | Densificación inicial | Eliminación y refinamiento de poros |

Desbloquee el máximo rendimiento del material con KINTEK

Transición de cerámicas translúcidas a transparentes de calidad láser con las soluciones térmicas de precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de muffle, tubo, rotativos, de vacío y CVD de alto rendimiento, junto con hornos personalizables de alta temperatura diseñados para satisfacer sus necesidades de densificación más exigentes.

Ya sea que esté refinando cerámicas avanzadas para óptica o mejorando la integridad estructural para aplicaciones industriales, nuestro equipo de ingeniería está listo para ayudarlo a personalizar el sistema perfecto para sus requisitos únicos de laboratorio o producción.

¿Listo para eliminar la porosidad y maximizar la eficiencia del material? Contacte a KINTEK hoy mismo para consultar a nuestros expertos

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el papel de los materiales aislantes en un horno de vacío? Mejore la eficiencia y la precisión en el procesamiento a alta temperatura

- ¿Cuáles son las ventajas técnicas de los hornos de vacío? Tratamiento térmico superior para acero y aleaciones

- ¿Qué tipos de fuentes de alimentación se utilizan para los elementos calefactores en los hornos de vacío verticales? SCR frente a VRT para calefacción de precisión

- ¿Qué es un horno de sinterización al vacío y cuál es su función principal? Lograr materiales densos y de alta pureza

- ¿Cuáles son los principales parámetros técnicos de los hornos de sinterización a presión y vacío? Especificaciones clave para materiales avanzados

- ¿Cuáles son las aplicaciones de los hornos de soldadura fuerte al vacío? Consiga uniones fuertes y limpias para la industria aeroespacial y más allá

- ¿De qué manera un sistema de Sinterización por Plasma de Chispa (SPS) inhibe el crecimiento del grano? Lograr nanoestructuras de precisión

- ¿Por qué se utiliza el equipo de desgasificación al vacío en la preparación de acero ignífugo de baja aleación? | KINTEK Solutions