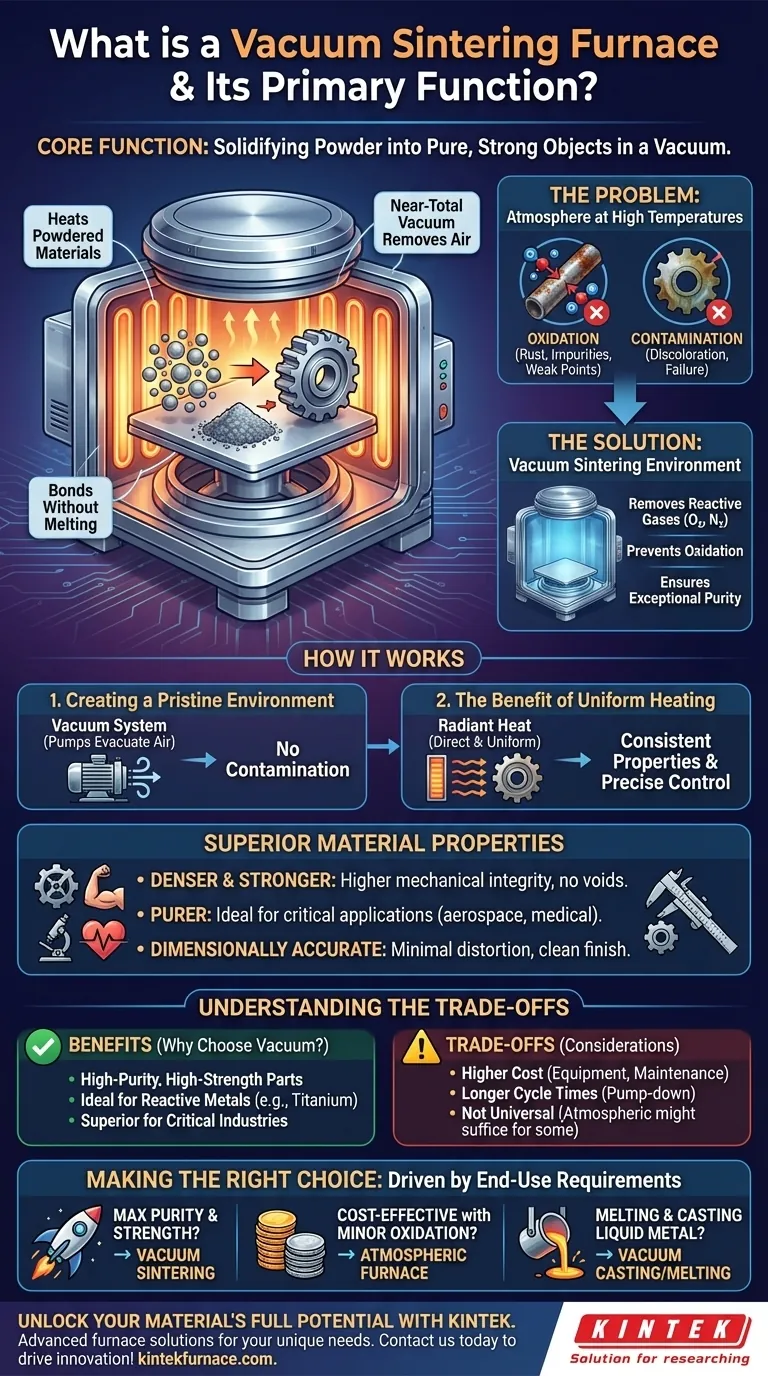

En esencia, un horno de sinterización al vacío es un horno industrial especializado que calienta materiales en polvo para unirlos en un objeto sólido y denso sin fundirlos. Su función principal es realizar este proceso en un vacío casi total, lo que elimina el aire y otros gases reactivos para evitar que el material se oxide o se contamine, asegurando que el producto final sea excepcionalmente puro y resistente.

El desafío fundamental en la fabricación a alta temperatura es que el aire, normalmente inofensivo, se vuelve altamente reactivo y corrompe los materiales que se están procesando. Un horno de sinterización al vacío resuelve esto eliminando por completo la atmósfera, creando un ambiente prístino para forjar materiales con propiedades inalcanzables mediante métodos convencionales.

El Problema Central: Por qué la Atmósfera es Importante en el Procesamiento a Alta Temperatura

Para comprender el valor de un horno de vacío, primero debe entender el problema que resuelve. A altas temperaturas, el oxígeno y el nitrógeno del aire que respiramos dejan de ser inertes; reaccionan agresivamente con la mayoría de los materiales.

La Amenaza de la Oxidación y la Contaminación

Cuando un material se calienta en presencia de aire, se produce la oxidación. Esta es la misma reacción química que la formación de óxido en el hierro, pero ocurre casi instantáneamente a temperaturas de sinterización.

Esta reacción introduce impurezas, crea puntos débiles dentro de la estructura del material y puede provocar la decoloración o el fallo total del componente final. Un ambiente de vacío elimina físicamente estos gases reactivos.

Comprender el Proceso de Sinterización

La sinterización es un proceso térmico para compactar y formar una masa sólida de material a partir de polvo sin fundirlo hasta el punto de licuefacción.

Imagine presionar un puñado de arena—permanece suelta. Pero si la calienta a una temperatura justo por debajo de su punto de fusión, los granos individuales comenzarán a fusionarse en sus puntos de contacto. La sinterización aplica este principio a materiales como polvos metálicos, cerámicas y compuestos para crear piezas sólidas y densas.

Cómo un Horno de Vacío Permite una Sinterización Superior

Un horno de sinterización al vacío está diseñado específicamente para controlar las dos variables más críticas en este proceso: la atmósfera y la temperatura.

Creación de un Ambiente Prístino

La característica definitoria del horno es su sistema de vacío. Antes de que comience el calentamiento, potentes bombas eliminan el aire de la cámara sellada. Esta evacuación previene la oxidación y la contaminación por gases atmosféricos, lo cual es fundamental para metales reactivos como el titanio o el tungsteno y para aplicaciones que exigen la máxima pureza.

El Beneficio del Calentamiento Uniforme

Un vacío es también un excelente aislante térmico. Esta propiedad permite que los elementos calefactores del horno irradien calor directa y uniformemente sobre la pieza sin la interferencia de corrientes de aire. El resultado es un control de temperatura excepcionalmente preciso y estable, vital para lograr propiedades uniformes del material en todo el componente.

El Resultado: Propiedades del Material Superiores

Al eliminar reacciones químicas no deseadas y asegurar un calentamiento uniforme, la sinterización al vacío produce piezas que son:

- Más Densa y Resistentes: Sin huecos ni impurezas de gases atrapados, la pieza final tiene mayor resistencia mecánica e integridad.

- Más Puras: El proceso es ideal para crear implantes médicos, componentes aeroespaciales y productos electrónicos donde la pureza del material es innegociable.

- Dimensionalmente Precisas: El ambiente controlado resulta en una distorsión mínima y un acabado superficial limpio y brillante, a menudo reduciendo la necesidad de post-procesamiento.

Comprender las Compensaciones (Trade-offs)

Aunque potente, un horno de sinterización al vacío no siempre es la opción necesaria. Sus ventajas conllevan compensaciones claras.

El Costo de la Pureza

Los hornos de vacío son significativamente más complejos y caros que sus equivalentes atmosféricos. La necesidad de cámaras de vacío robustas, bombas de alto rendimiento y sistemas de control sofisticados aumenta tanto la inversión inicial como los costos de mantenimiento continuos.

Ciclos de Proceso Más Largos

Lograr un vacío profundo no es instantáneo. La fase de "bombeo" (pump-down), donde se elimina el aire de la cámara antes de que pueda comenzar el calentamiento, añade un tiempo considerable al ciclo de proceso general en comparación con un horno atmosférico simple.

No Es una Solución Universal

Para muchos materiales y aplicaciones donde una ligera oxidación superficial es aceptable o se puede eliminar posteriormente, el gasto y la complejidad de un horno de vacío son excesivos. Hornos más simples que utilizan una atmósfera de gas protector (como argón o nitrógeno) a menudo pueden proporcionar una solución suficiente y más rentable.

Tomar la Decisión Correcta para Su Objetivo

La decisión de utilizar un horno de sinterización al vacío debe estar impulsada por los requisitos de uso final del componente que está creando.

- Si su enfoque principal es producir piezas de alta pureza y alta resistencia a partir de polvos (ejemplo: herramientas de carburo, implantes médicos, titanio de grado aeroespacial): La sinterización al vacío es la opción definitiva para prevenir la contaminación y lograr la máxima densidad.

- Si su enfoque principal es la producción rentable de materiales donde cierta oxidación superficial es aceptable (ejemplo: ciertas piezas de acero): Un horno atmosférico o un horno de gas protector más simple es probablemente una solución más práctica y económica.

- Si su enfoque principal es fundir y verter metal líquido en un molde: Necesita un horno de fundición o fusión al vacío, que es una herramienta diferente diseñada para el procesamiento en fase líquida, no para la sinterización en estado sólido.

En última instancia, dominar el ambiente atmosférico es la clave para desbloquear todo el potencial de los materiales avanzados.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Calienta materiales en polvo al vacío para unirlos en objetos sólidos y densos sin fundirlos, previniendo la oxidación y la contaminación. |

| Beneficios Clave | Produce piezas de alta pureza, resistentes y dimensionalmente precisas; ideal para metales reactivos y aplicaciones críticas. |

| Aplicaciones Comunes | Se utiliza en la industria aeroespacial, implantes médicos, electrónica y fabricación de herramientas de carburo. |

| Compensaciones | Mayor costo y ciclos más largos en comparación con los hornos atmosféricos; mejor para necesidades críticas de pureza. |

Desbloquee el Potencial Completo de Sus Materiales con KINTEK

¿Tiene problemas con la oxidación o la contaminación en sus procesos a alta temperatura? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excelente I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye Hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales, entregando pureza, resistencia y eficiencia superiores para industrias como la aeroespacial, la médica y la electrónica.

¿Listo para mejorar el rendimiento de su laboratorio? Contáctenos hoy mismo para discutir cómo nuestros hornos de sinterización al vacío pueden resolver sus desafíos de materiales e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural