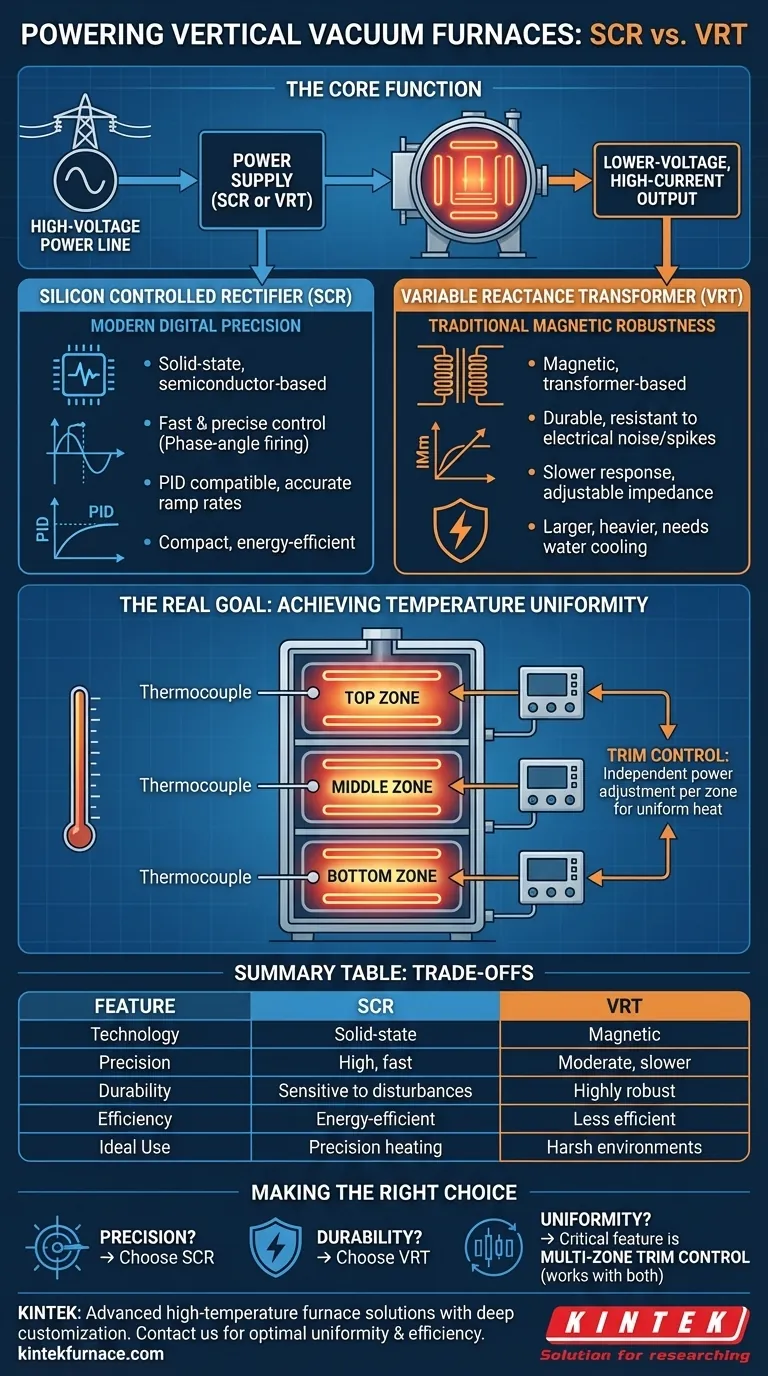

En los hornos de vacío verticales, la energía se suministra a los elementos calefactores mediante una de dos tecnologías principales: un rectificador controlado por silicio (SCR) de estado sólido o un transformador de reactancia variable (VRT) magnético. Ambos sistemas están diseñados para gestionar con precisión la inmensa potencia necesaria para alcanzar y mantener altas temperaturas, con controles de ajuste integrados para garantizar la uniformidad de la temperatura en toda la zona de calentamiento.

La elección entre un SCR y un VRT es una decisión entre la precisión digital moderna y la robustez magnética tradicional. Sin embargo, la verdadera clave para una calefacción eficaz no es la fuente de alimentación en sí, sino cómo se utiliza para gestionar múltiples zonas de calentamiento para una uniformidad de temperatura absoluta.

La Función Principal: Alimentar los Elementos Calefactores

Una fuente de alimentación para horno de vacío tiene un trabajo fundamental: convertir la energía de la línea de alto voltaje en una salida controlada de bajo voltaje y alta corriente. Esta corriente fluye a través de los elementos calefactores resistivos, generando el calor requerido para el proceso.

Rectificadores Controlados por Silicio (SCR)

El SCR es el controlador de potencia moderno y estándar de la industria para hornos de vacío. Es un dispositivo de estado sólido basado en semiconductores que ofrece un control extremadamente rápido y preciso.

Los SCR funcionan mediante una "activación por ángulo de fase", donde se encienden y apagan rápidamente dentro de cada ciclo de alimentación de CA. Al ajustar cuándo se produce la conmutación, el SCR puede trocear con precisión la forma de onda de CA, controlando la cantidad exacta de energía suministrada a los elementos calefactores.

Esta respuesta rápida es fundamental para los controladores de temperatura PID modernos, lo que permite una estabilidad estricta y velocidades de rampa precisas. La mayoría de los hornos nuevos se especifican con fuentes de alimentación SCR debido a su eficiencia y fidelidad de control.

Transformadores de Reactancia Variable (VRT)

El VRT es una tecnología magnética más antigua que es excepcionalmente duradera. Es esencialmente un transformador con una impedancia ajustable.

Se utiliza un devanado de control de CC separado para cambiar la saturación magnética del núcleo de hierro del transformador. Este cambio en la saturación altera la reactancia del transformador, lo que a su vez regula el voltaje y la corriente de salida enviados a los elementos calefactores.

Aunque son más pesados, más grandes y más lentos en responder que los SCR, los VRT son increíblemente robustos y muy resistentes a la mala calidad de la energía, el ruido eléctrico y los cortocircuitos. Casi siempre requieren refrigeración por agua y a menudo se encuentran en hornos más antiguos, aunque siguen siendo una opción viable para entornos industriales hostiles.

El Objetivo Real: Lograr la Uniformidad de la Temperatura

Simplemente suministrar energía no es suficiente. El objetivo final de la fuente de alimentación y el sistema de control es garantizar que toda la carga alcance y mantenga una temperatura uniforme. Esto se logra mediante el calentamiento zonificado.

Comprensión de las Zonas de Calentamiento

La zona caliente de un horno no se calienta con un único circuito. Se divide en múltiples zonas de calentamiento independientes, típicamente una zona superior, media e inferior en un horno vertical.

Cada zona tiene su propio conjunto de elementos calefactores y es monitoreada por su propio termopar. Esta división es necesaria para compensar la pérdida natural de calor y la convección.

El Papel del Control de Ajuste (Trim Control)

El sistema de fuente de alimentación proporciona una salida de potencia separada e independientemente ajustable para cada zona de calentamiento. Esto se conoce como control de ajuste (trim control).

El controlador de temperatura del horno compara continuamente la temperatura de cada zona con el punto de ajuste deseado. Luego instruye a los circuitos de ajuste de la fuente de alimentación para que aumenten o disminuyan la potencia a zonas individuales, equilibrando el calor para lograr la uniformidad en toda la carga de trabajo.

Comprensión de las Compensaciones: SCR frente a VRT

Elegir entre estas tecnologías implica equilibrar la precisión con la durabilidad.

SCR: Precisión y Eficiencia

Un sistema basado en SCR es la opción predeterminada para la mayoría de las aplicaciones hoy en día. Sus principales ventajas son la velocidad y la precisión, lo que permite algoritmos avanzados de control de temperatura.

También son más compactos, energéticamente eficientes y se pueden montar directamente en el bastidor del horno para ahorrar espacio en el suelo. Su principal inconveniente es una mayor sensibilidad a las perturbaciones de la línea eléctrica y al ruido eléctrico en comparación con un VRT.

VRT: Robustez Inigualable

La fortaleza de un VRT es su pura tenacidad. Actúa como un amortiguador entre la línea eléctrica y el horno, absorbiendo picos de voltaje y tolerando una mala calidad de energía que podría dañar un SCR.

Sin embargo, los sistemas VRT son significativamente más grandes, más pesados y menos eficientes energéticamente. Su tiempo de respuesta más lento puede no ser adecuado para procesos que requieren ciclos térmicos extremadamente rápidos, y la necesidad de refrigeración por agua añade una capa de complejidad de mantenimiento.

Tomar la Decisión Correcta para Su Proceso

Los requisitos de su proceso guiarán la mejor elección de tecnología de fuente de alimentación, pero el principio del control zonificado es universal.

- Si su enfoque principal es la precisión de vanguardia: Una fuente de alimentación SCR es la opción estándar, que ofrece la respuesta rápida necesaria para un tratamiento térmico avanzado y uniforme.

- Si su enfoque principal es la durabilidad extrema en un entorno eléctrico hostil: Un VRT sigue siendo una opción altamente fiable, sacrificando algo de velocidad por una solidez eléctrica incomparable.

- Si su enfoque principal es la uniformidad de la temperatura: La característica crítica es un sistema de control de ajuste multizona, que se puede implementar con una fuente de alimentación SCR o VRT.

En última instancia, un sistema de alimentación diseñado correctamente le permite controlar el entorno del horno con absoluta confianza.

Tabla Resumen:

| Característica | Rectificador Controlado por Silicio (SCR) | Transformador de Reactancia Variable (VRT) |

|---|---|---|

| Tecnología | Estado sólido, basado en semiconductores | Magnético, basado en transformador |

| Precisión de Control | Alta, con respuesta rápida | Moderada, respuesta más lenta |

| Durabilidad | Sensible a las perturbaciones de energía | Altamente robusto, resistente al ruido |

| Eficiencia | Eficiente energéticamente, compacto | Menos eficiente, más grande y pesado |

| Casos de Uso Ideales | Calefacción de precisión, aplicaciones modernas | Entornos hostiles, sistemas antiguos |

¿Necesita orientación experta sobre fuentes de alimentación para su horno de vacío? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos para una uniformidad de temperatura y eficiencia óptimas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es la diferencia entre un horno tubular de alúmina y un horno tubular de cuarzo? Elija el horno tubular adecuado para su laboratorio

- ¿Qué es un horno tubular de cuarzo y cuál es su uso principal? Esencial para el procesamiento controlado a alta temperatura

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Cuál es la necesidad de usar tubos de cuarzo sellados al vacío? Garantizando la integridad en el tratamiento térmico de aleaciones Ti-Cu