En la ciencia de materiales y la fabricación, el recocido al vacío es un proceso de tratamiento térmico especializado donde un material se calienta a una temperatura específica y luego se enfría de manera controlada, todo dentro de un entorno de alto vacío. Este proceso se utiliza para aliviar tensiones internas, aumentar la ductilidad y la tenacidad, y mejorar otras propiedades sin causar oxidación superficial ni contaminación. El resultado es una pieza con características de material superiores y un acabado superficial prístino.

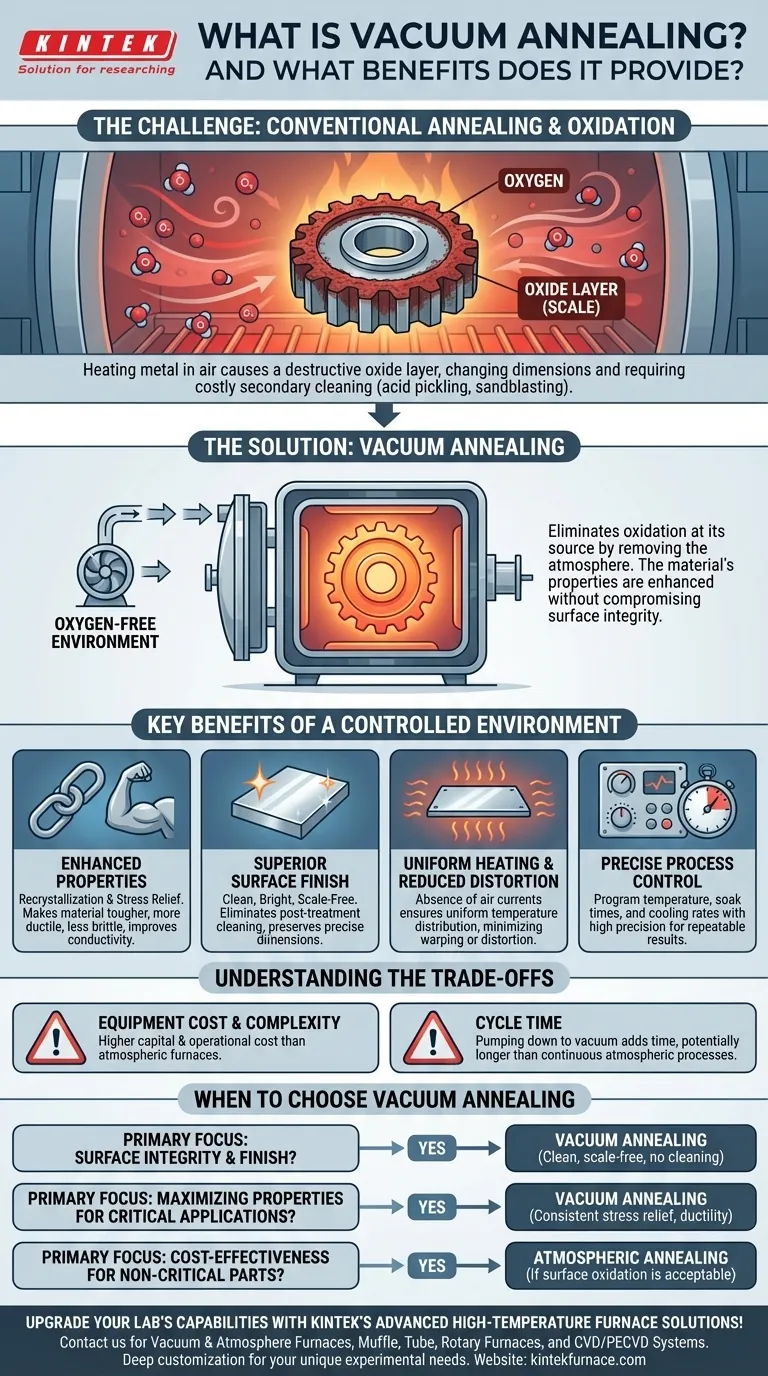

El problema fundamental del recocido tradicional es que calentar el metal en presencia de aire provoca la formación de una capa de óxido destructiva, o "cascarilla", en su superficie. El recocido al vacío resuelve fundamentalmente esto eliminando la atmósfera, permitiendo que las propiedades del material se mejoren sin comprometer su integridad superficial.

Cómo el recocido al vacío resuelve el problema de la oxidación

El recocido es esencial para ablandar los metales y hacerlos menos quebradizos, a menudo después de haber sido endurecidos mediante procesos de trabajo como el estampado o el embutido. El entorno en el que esto ocurre es la diferencia crítica.

El desafío del recocido convencional

Cuando una pieza metálica se calienta en un horno convencional, se expone al oxígeno del aire circundante. Este oxígeno reacciona con la superficie metálica caliente, formando una capa de óxido.

Esta oxidación a menudo no es deseable, ya que cambia las dimensiones superficiales de la pieza, puede interferir con procesos posteriores como el recubrimiento o la soldadura, y generalmente requiere operaciones de limpieza secundaria costosas y lentas como el decapado ácido o el chorreado con arena.

La solución del vacío

El recocido al vacío elimina este problema en su origen. Al colocar la pieza en una cámara de horno sellada y extraer el aire para crear un vacío, prácticamente no queda oxígeno para reaccionar con el material.

El material puede entonces calentarse y enfriarse para lograr los cambios metalúrgicos deseados—como la relajación de tensiones y la recristalización—mientras su superficie permanece limpia, brillante e inalterada.

Los beneficios clave de un entorno controlado

Eliminar la atmósfera desbloquea varias ventajas clave que hacen del recocido al vacío el método preferido para aplicaciones de alto rendimiento y precisión.

Propiedades del material mejoradas

El objetivo principal del recocido es mejorar las propiedades físicas de un material. El recocido al vacío logra esto con una consistencia excepcional al permitir la recristalización y la reducción de las tensiones internas. Esto hace que el material sea más tenaz, más dúctil (menos quebradizo) e incluso puede mejorar la conductividad eléctrica.

Acabado superficial superior

Debido a que previene la oxidación, el recocido al vacío produce piezas con una superficie limpia, brillante y libre de cascarilla. Esto elimina la necesidad de limpieza posterior al tratamiento, ahorrando tiempo y dinero mientras se preservan las dimensiones precisas del componente.

Calentamiento uniforme y distorsión reducida

Los hornos de vacío proporcionan un calentamiento extremadamente uniforme. La ausencia de corrientes de aire garantiza que toda la pieza, independientemente de su geometría, alcance la temperatura objetivo a la misma velocidad. Este calentamiento uniforme y el enfriamiento controlado minimizan el riesgo de deformación o alabeo, lo cual es fundamental para componentes de precisión.

Control preciso del proceso

Los hornos de vacío modernos ofrecen un control inigualable sobre todo el ciclo de tratamiento térmico. La temperatura, los tiempos de remojo y las velocidades de enfriamiento se pueden programar y ejecutar con alta precisión, asegurando que el proceso sea repetible y que las propiedades finales del material cumplan con las especificaciones exactas.

Comprender las compensaciones

Aunque es potente, el recocido al vacío no es la solución para todos los escenarios. Comprender sus limitaciones es clave para tomar una decisión informada.

Costo y complejidad del equipo

Los hornos de vacío y sus sistemas de bombeo asociados son significativamente más caros y complejos de operar y mantener que los hornos atmosféricos convencionales. Este mayor costo de capital y operativo es una consideración principal.

Tiempo de ciclo

El proceso de reducir la presión de la cámara del horno hasta el nivel de vacío requerido añade tiempo al ciclo de tratamiento general. Para piezas de alto volumen y bajo margen, este tiempo de ciclo más largo puede ser una desventaja en comparación con los procesos atmosféricos continuos y más rápidos.

Cuándo podría ser excesivo

Para materiales o aplicaciones donde el acabado superficial no es una preocupación crítica y se acepta una pequeña cantidad de formación de cascarilla, un recocido atmosférico más simple y rentable puede ser perfectamente adecuado.

Cuándo elegir el recocido al vacío

Su elección de tratamiento térmico debe estar impulsada por los requisitos específicos de su componente y material.

- Si su enfoque principal es la integridad y el acabado de la superficie: El recocido al vacío es la opción superior para producir una pieza limpia, brillante y libre de cascarilla que no requiere limpieza secundaria.

- Si su enfoque principal es maximizar las propiedades del material para aplicaciones críticas: El control preciso y el calentamiento uniforme de un horno de vacío aseguran la relajación de tensiones y la ductilidad más consistentes, especialmente para aleaciones de alto rendimiento, rodamientos o dispositivos médicos.

- Si su enfoque principal es la rentabilidad para piezas no críticas: Un recocido atmosférico convencional puede ser suficiente si se acepta cierta oxidación superficial y no interfiere con la función de la pieza.

Al comprender estos principios, puede especificar con confianza el tratamiento térmico correcto para lograr sus objetivos de rendimiento y calidad del material.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Previene la oxidación | Elimina la formación de cascarilla superficial al eliminar el oxígeno, evitando la contaminación y la limpieza secundaria. |

| Mejora las propiedades del material | Aumenta la ductilidad, la tenacidad y reduce las tensiones internas mediante una recristalización controlada. |

| Acabado superficial superior | Produce superficies limpias y brillantes sin oxidación, preservando la precisión dimensional. |

| Calentamiento uniforme | Minimiza el alabeo y la distorsión con una distribución uniforme de la temperatura en un entorno de vacío. |

| Control preciso del proceso | Permite la programación exacta de la temperatura y las velocidades de enfriamiento para resultados repetibles y de alta calidad. |

¡Mejore las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos de vacío y atmósfera, mufla, tubo, hornos rotatorios y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para analizar cómo podemos apoyar sus procesos de recocido al vacío y más!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase