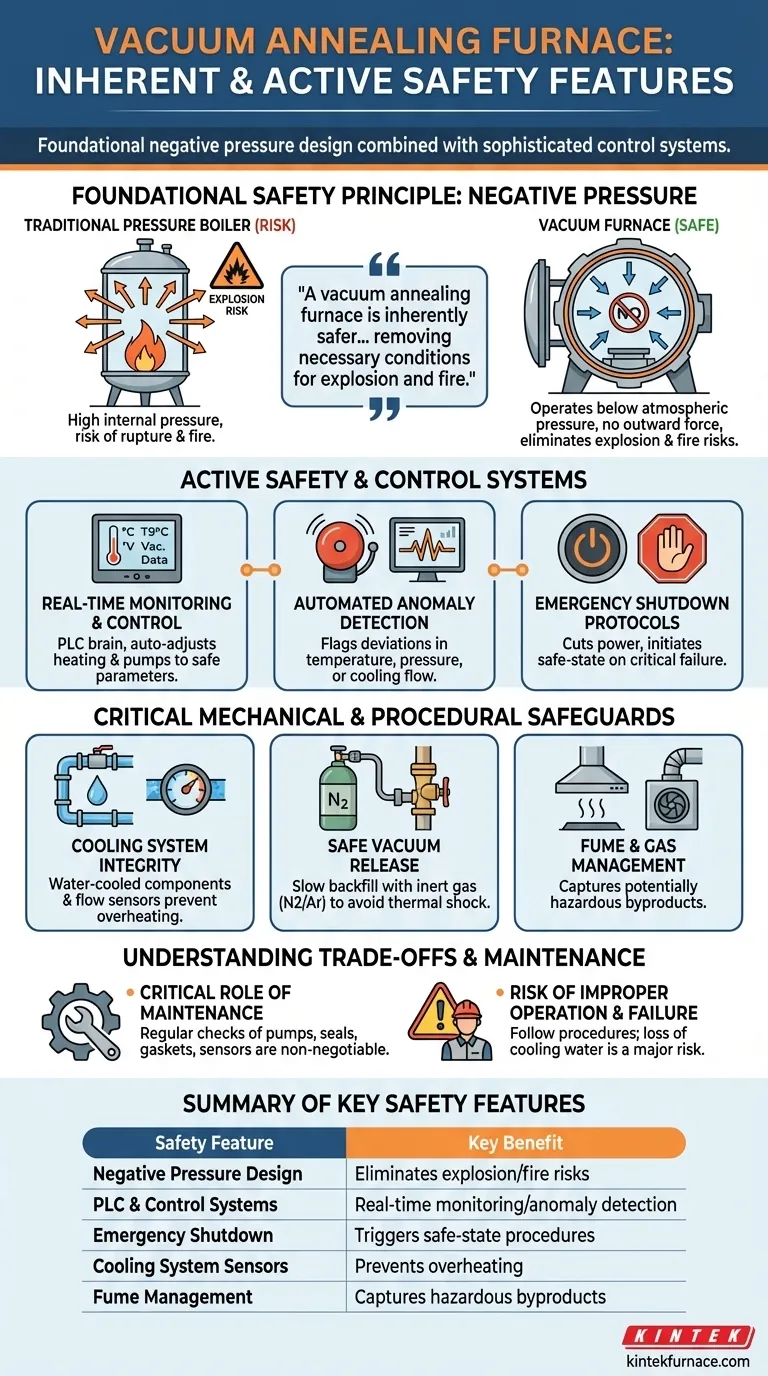

En esencia, las características de seguridad de un horno de recocido al vacío se diseñan en torno a dos principios: la seguridad inherente de operar en vacío y una sofisticada red de sistemas de control activos. Al eliminar el oxígeno y operar a una presión negativa, estos hornos eliminan los riesgos industriales comunes de incendio y explosión. Esta seguridad fundamental se refuerza luego con sistemas de monitoreo en tiempo real que gestionan la temperatura, la presión y el enfriamiento para prevenir anomalías antes de que se conviertan en peligros.

Un horno de recocido al vacío es inherentemente más seguro que un horno convencional a presión o atmosférico porque su principio de funcionamiento central —un vacío— elimina las condiciones necesarias para la explosión y el fuego. Sus características de seguridad avanzadas están diseñadas para mantener este estado controlado y proteger el equipo y al operador.

El Principio de Seguridad Fundamental: Presión Negativa

La característica de seguridad más significativa de un horno de vacío no es un complemento, sino su diseño fundamental. Operar bajo presión negativa cambia todo el perfil de riesgo en comparación con los equipos de calefacción tradicionales.

Eliminación del Riesgo de Explosión

A diferencia de una caldera a presión, que contiene alta presión interna que puede provocar una ruptura catastrófica, un horno de vacío opera a una presión por debajo de la atmósfera circundante. No hay fuerza hacia afuera en las paredes del horno, lo que elimina completamente el riesgo de una explosión por sobrepresurización.

Mitigación del Riesgo de Incendio y Oxidación

El fuego requiere oxígeno. Al evacuar el aire de la cámara de calentamiento, un horno de vacío elimina el oxígeno necesario para la combustión. Esto evita que la pieza de trabajo se oxide o se incendie, incluso a temperaturas extremas, lo cual es una característica crítica de seguridad y control de calidad.

Sistemas Activos de Seguridad y Control

Los hornos de vacío modernos están equipados con sistemas inteligentes que monitorean y gestionan activamente todo el proceso de recocido, proporcionando una robusta capa de seguridad automatizada.

Monitoreo y Control en Tiempo Real

El cerebro del horno suele ser un Controlador Lógico Programable (PLC) emparejado con controladores de temperatura y presión. Este sistema proporciona datos en tiempo real sobre los niveles de vacío y la temperatura, ajustando automáticamente los elementos calefactores y la actividad de la bomba para mantenerse dentro de parámetros precisos y seguros.

Detección Automatizada de Anomalías

Estos sistemas de control están programados para detectar cualquier desviación del proceso deseado. Si la temperatura excede el límite, el nivel de vacío cae o el flujo de agua de enfriamiento se interrumpe, el sistema señala inmediatamente la anomalía.

Protocolos de Apagado de Emergencia

En caso de una anomalía crítica, como una falla del sistema de enfriamiento, el horno activará un apagado de emergencia. Esto corta automáticamente la energía a los elementos calefactores e inicia otros procedimientos de estado seguro para proteger el equipo, el producto y al personal.

Salvaguardias Mecánicas y de Procedimiento Críticas

Más allá de los controles digitales, la ingeniería física y los procedimientos operativos establecidos son esenciales para garantizar resultados seguros y repetibles.

Integridad del Sistema de Enfriamiento

Las paredes del horno, la puerta y las tomas de corriente suelen estar refrigeradas por agua para protegerlas del intenso calor interno. Los sensores de flujo de agua de enfriamiento son una característica de seguridad vital que activará una alarma o un apagado si el flujo es insuficiente, evitando el sobrecalentamiento y daños en el cuerpo del horno.

Liberación Segura del Vacío

Devolver la cámara a la presión atmosférica debe hacerse correctamente. Un procedimiento adecuado de liberación de vacío utiliza un gas inerte como nitrógeno o argón para rellenar la cámara lentamente, evitando el choque térmico a la pieza de trabajo caliente o la contaminación del aire ambiente.

Gestión de Humos y Gases

Para procesos que involucran materiales que pueden liberar sustancias volátiles o humos, algunos hornos de vacío están equipados con campanas de extracción o sistemas de escape local. Esto garantiza que cualquier subproducto potencialmente peligroso sea capturado y ventilado de forma segura, protegiendo a los operadores y manteniendo el cumplimiento.

Comprender las Compensaciones y las Necesidades de Mantenimiento

Aunque inherentemente seguro, la fiabilidad de un horno de vacío depende enteramente de su estado y funcionamiento adecuado. La complacencia es el mayor riesgo.

El Papel Crítico del Mantenimiento

Los sistemas de seguridad son tan buenos como los componentes que monitorean. Un programa de mantenimiento regular no es negociable. Esto incluye inspeccionar y dar servicio a las bombas de vacío, revisar los sellos y juntas de la puerta, calibrar los sistemas de control y verificar el funcionamiento de todos los sensores. Un sello con fugas puede comprometer el vacío, introduciendo riesgos que el horno está diseñado para prevenir.

El Riesgo de Operación Incorrecta

El error del operador sigue siendo un peligro potencial. No seguir los procedimientos correctos para cargar, descargar o rellenar puede introducir riesgos. Por esta razón, los hornos modernos a menudo ofrecen modos de control automáticos o semiautomáticos para minimizar la intervención manual y garantizar la consistencia del proceso.

Fallo del Sistema de Enfriamiento

El punto de falla más crítico en un horno de vacío refrigerado por agua es la pérdida de agua de enfriamiento. Esto puede llevar a un rápido sobrecalentamiento del cuerpo del horno, falla del sello y daños significativos al equipo. Las fuentes de agua fiables y los sensores de flujo funcionales son primordiales.

Tomar la Decisión Correcta para su Objetivo

Comprender cómo funcionan estos sistemas de seguridad en conjunto le permite priorizar lo que más importa para sus necesidades operativas específicas.

- Si su enfoque principal es la estabilidad y la calidad del proceso: El PLC y los controladores programables son sus características más importantes, ya que garantizan un control preciso y repetible del vacío y el ambiente térmico.

- Si su enfoque principal es la seguridad del operador y el cumplimiento: El diseño fundamental de presión negativa, combinado con sistemas de apagado de emergencia y gestión de humos, proporciona el más alto nivel de protección.

- Si su enfoque principal es la fiabilidad a largo plazo y el tiempo de actividad: Un riguroso programa de mantenimiento preventivo para las bombas de vacío, sellos y sistema de enfriamiento es clave para prevenir fallas.

Al aprovechar su diseño inherente y controles inteligentes, un horno de recocido al vacío bien mantenido ofrece uno de los entornos de procesamiento térmico más seguros y controlados disponibles.

Tabla Resumen:

| Característica de Seguridad | Beneficio Clave |

|---|---|

| Diseño de Presión Negativa | Elimina los riesgos de explosión e incendio al eliminar el oxígeno |

| PLC y Sistemas de Control | Proporciona monitoreo en tiempo real y detección automatizada de anomalías |

| Apagado de Emergencia | Activa procedimientos de estado seguro para fallas críticas |

| Sensores del Sistema de Enfriamiento | Previene el sobrecalentamiento al monitorear el flujo de agua |

| Gestión de Humos | Captura subproductos peligrosos para la seguridad del operador |

Mejore la seguridad y eficiencia de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios productos fiables como hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden proteger sus operaciones y aumentar el rendimiento.

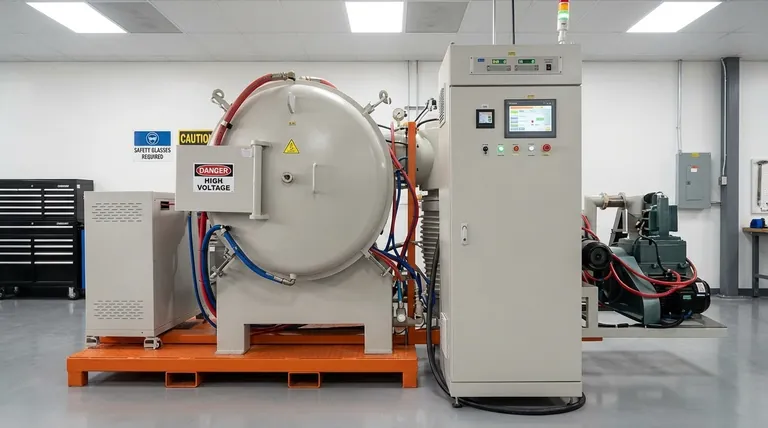

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?