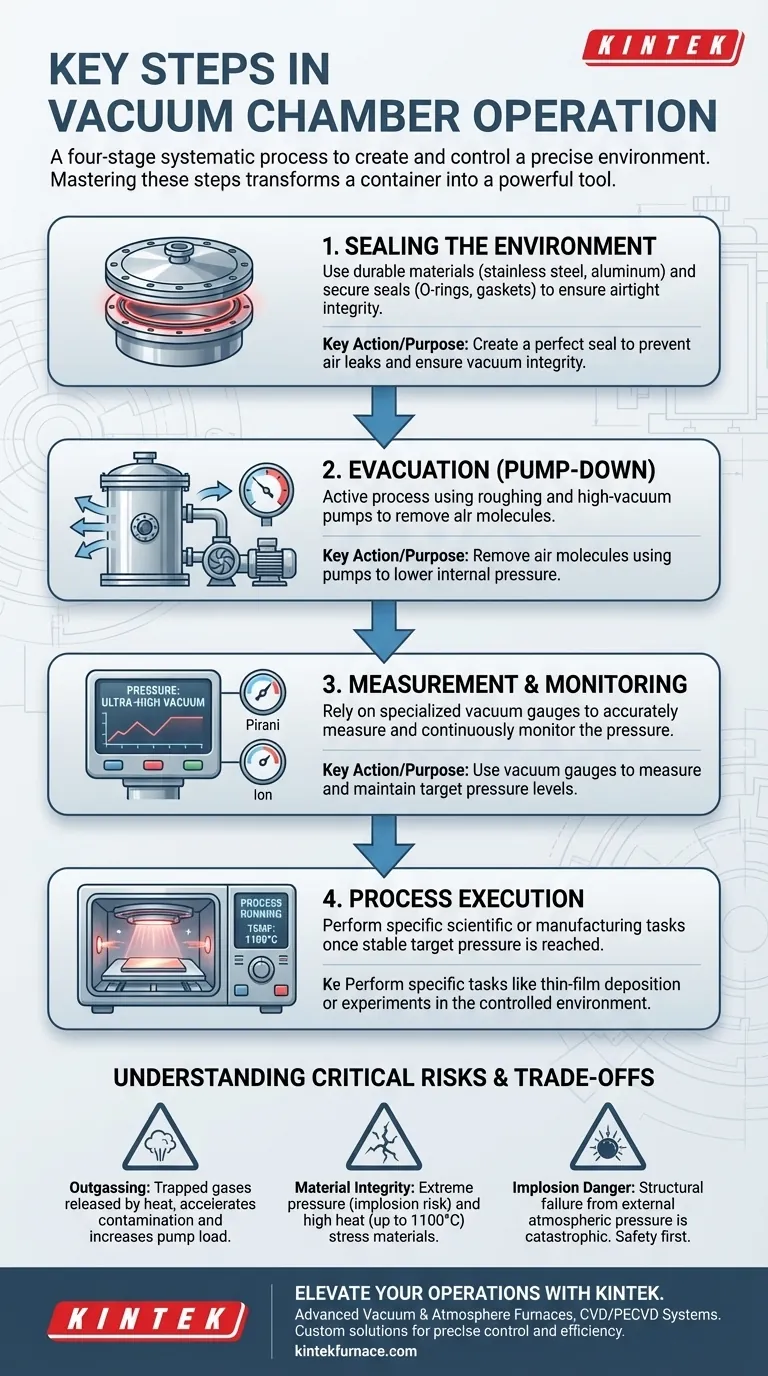

Fundamentalmente, la operación de una cámara de vacío es un proceso de cuatro etapas. Comienza con la creación de un sellado perfecto, seguido del uso de bombas para eliminar el aire y reducir la presión interna. Esta presión se monitorea constantemente con manómetros hasta alcanzar un nivel objetivo, momento en el cual se puede realizar el proceso científico o de fabricación deseado dentro del entorno controlado.

El objetivo de operar una cámara de vacío no es simplemente eliminar el aire, sino obtener un control preciso y estable sobre un entorno. Dominar este proceso requiere entenderlo como un sistema donde la cámara, las bombas y los manómetros trabajan juntos para crear las condiciones necesarias para su aplicación específica.

Los Cuatro Pilares de la Operación de Vacío

Operar un sistema de vacío es un proceso sistemático. Cada etapa se basa en la anterior, y un fallo en un paso impedirá el éxito en los demás.

Paso 1: Sellado del Entorno

Antes de que se pueda lograr cualquier vacío, debe tener una cámara perfectamente sellada. Esta es la base de toda la operación.

La cámara en sí debe estar construida con materiales duraderos y de baja desgasificación como acero inoxidable o aluminio. La integridad de sus soldaduras y superficies es crítica.

Todos los puntos de entrada, como puertas y pasamuros, dependen de sellos (como juntas tóricas o empaques de cobre) para evitar que se filtre aire atmosférico. Estos deben estar limpios, tener el tamaño correcto y estar libres de cualquier daño.

Paso 2: Evacuación (El Bombeo)

La evacuación es el proceso activo de eliminar moléculas de aire de la cámara sellada para reducir la presión.

Esto se logra con bombas de vacío. A menudo, un sistema utiliza un enfoque de dos etapas: una bomba de vacío primario elimina la mayor parte del aire para alcanzar un vacío bajo, y luego una bomba de alto vacío (como una turbomolecular o de difusión) toma el relevo para lograr presiones mucho más bajas.

El tiempo que tarda en bombearse depende del volumen de la cámara, la velocidad de la bomba y cualquier fuga o desgasificación presente en el sistema.

Paso 3: Medición y Monitoreo

No se puede ver el vacío, por lo que debe confiar en instrumentos para medirlo con precisión.

Los manómetros de vacío son sensores especializados que miden la presión dentro de la cámara. Se requieren diferentes tipos de manómetros para diferentes rangos de presión.

Por ejemplo, un manómetro Pirani es eficaz para medir niveles de vacío aproximados, mientras que un manómetro de iones es necesario para medir vacío alto y ultra alto. El monitoreo continuo confirma que ha alcanzado y está manteniendo la presión objetivo.

Paso 4: Ejecución del Proceso

Una vez que el entorno de vacío es estable a la presión deseada, el trabajo real puede comenzar.

Esta es la etapa específica de la aplicación, que podría ser cualquier cosa, desde un experimento de física o pruebas de materiales hasta un proceso industrial como la deposición de película delgada o la soldadura por haz de electrones.

Durante esta fase, también puede estar controlando otras variables como la temperatura o introduciendo gases de proceso específicos de una manera altamente controlada.

Comprensión de los Riesgos Críticos y las Compensaciones

Una cámara de vacío no es un simple contenedor; es un sistema activo con desafíos inherentes, especialmente al realizar procesos avanzados como el calentamiento a alta temperatura.

El Desafío de la Desgasificación

La desgasificación es la liberación de gases o vapores atrapados de las superficies internas de la cámara y de cualquier elemento colocado dentro de ella. Este proceso se acelera con el calor.

Estas moléculas liberadas se suman a la carga de gas, lo que dificulta que las bombas reduzcan la presión. La desgasificación también puede contaminar el proceso que intenta ejecutar.

Integridad del Material bajo Estrés

La fuerza sobre una cámara de vacío es inmensa. Un vacío no "succiona"; más bien, la presión atmosférica externa (aproximadamente 14.7 libras por pulgada cuadrada a nivel del mar) empuja hacia adentro en cada superficie.

Al añadir calor extremo, como en un proceso de 1100°C, se deben elegir materiales que puedan soportar tanto el diferencial de presión como la alta temperatura sin deformarse, degradarse o desgasificarse excesivamente. A menudo se requieren materiales como cuarzo, cerámica y aleaciones de acero específicas.

El Peligro de Implosión

Un fallo estructural en una cámara de vacío no es una explosión; es una implosión. Si una mirilla, pared o sello falla, la presión atmosférica externa hará que la cámara colapse de forma violenta y catastrófica.

Esto es un riesgo de seguridad significativo. Asegúrese siempre de que su cámara esté clasificada para el nivel de vacío previsto y de que cualquier modificación esté diseñada y validada profesionalmente.

Cómo Aplicar Esto a Su Objetivo

Su enfoque operativo cambiará según su objetivo específico.

- Si su enfoque principal es la experimentación básica: Priorice el logro de un vacío estable asegurándose de que su cámara y sus sellos estén limpios y libres de fugas.

- Si su enfoque principal es la fabricación de alta pureza: Su principal preocupación será minimizar la contaminación seleccionando materiales de baja desgasificación y realizando un "horneado" para eliminar las moléculas volátiles antes de que comience su proceso.

- Si su enfoque principal es un proceso de alta temperatura: La seguridad y la integridad del material son primordiales; debe verificar que cada componente de su cámara pueda soportar el estrés combinado del vacío y el calor extremo.

Dominar estos pasos operativos transforma una simple caja en una poderosa herramienta para manipular el entorno físico.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Sellado del Entorno | Crear un sello perfecto para evitar fugas de aire y asegurar la integridad del vacío. |

| 2 | Evacuación (Bombeo) | Eliminar moléculas de aire utilizando bombas para reducir la presión interna. |

| 3 | Medición y Monitoreo | Utilizar manómetros de vacío para medir y mantener los niveles de presión objetivo. |

| 4 | Ejecución del Proceso | Realizar tareas específicas como deposición de película delgada o experimentos en el entorno controlado. |

¿Listo para mejorar sus operaciones de cámara de vacío? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera y sistemas CVD/PECVD. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando un control preciso, seguridad y eficiencia para su laboratorio. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden optimizar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga