En la fabricación aeroespacial, el \`brazing\` en horno es una tecnología fundamental utilizada para unir materiales de alto rendimiento para las aplicaciones más exigentes. Es el método preferido para crear componentes fuertes, ligeros y resistentes al calor, como piezas de motores a reacción, intercambiadores de calor y ensamblajes estructurales críticos a partir de aleaciones avanzadas de titanio y superaleaciones a base de níquel.

El \`brazing\` en horno es más que una simple técnica de unión; es un proceso térmico altamente controlado que protege la integridad metalúrgica de las aleaciones avanzadas, permitiendo la creación de componentes complejos y de alto rendimiento que son fundamentales para la seguridad y eficiencia de las aeronaves modernas.

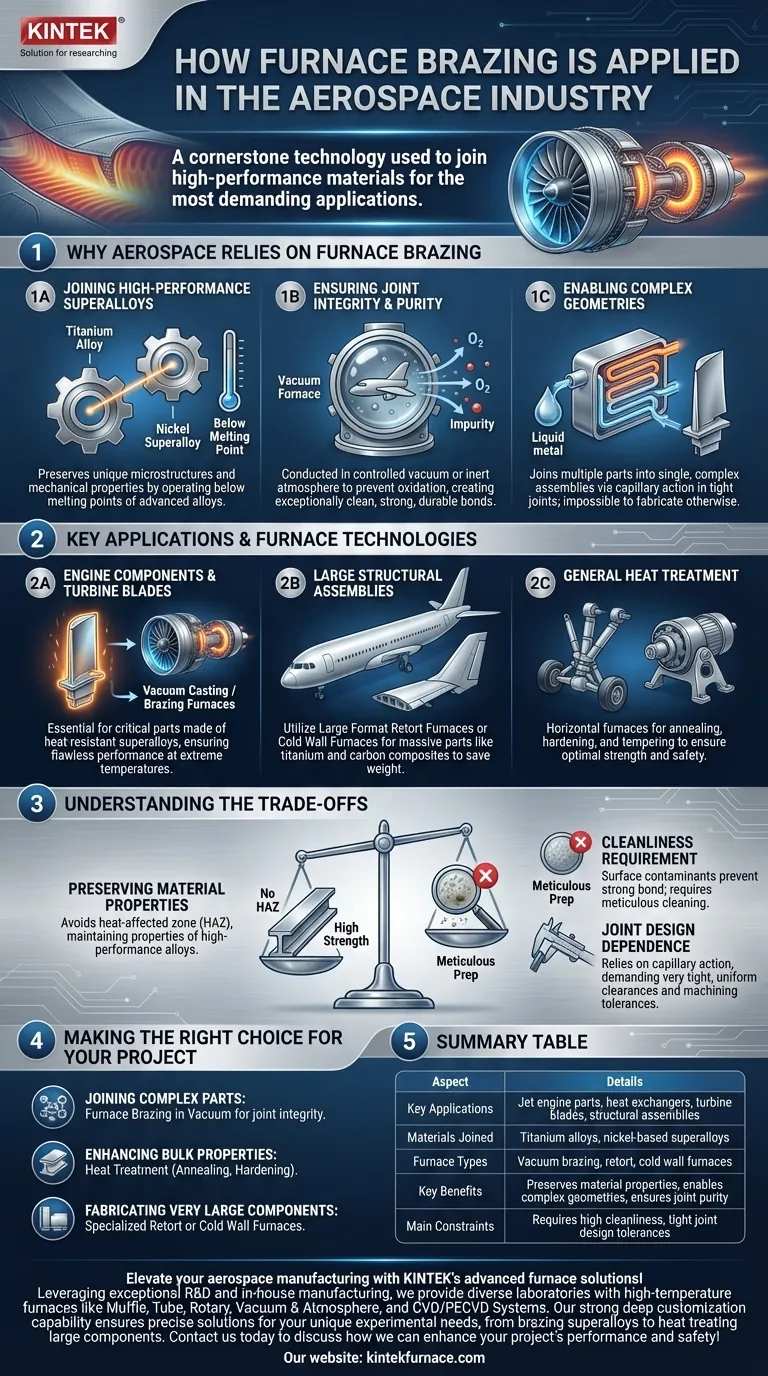

Por qué la Industria Aeroespacial Depende del \`Brazing\` en Horno

El \`brazing\` en horno resuelve un desafío fundamental en la industria aeroespacial: cómo unir materiales avanzados sin comprometer sus propiedades cuidadosamente diseñadas. El proceso se lleva a cabo en un ambiente controlado, lo cual es crítico para las aleaciones exóticas utilizadas en la industria.

Unión de Superaleaciones de Alto Rendimiento

La industria aeroespacial depende de materiales como las aleaciones de titanio y las superaleaciones a base de níquel por su increíble relación resistencia-peso y resistencia a temperaturas extremas.

El \`brazing\` en horno es excepcionalmente adecuado para estos materiales porque el proceso se realiza por debajo de su punto de fusión, preservando sus microestructuras y propiedades mecánicas únicas.

Garantizar la Integridad y Pureza de la Unión

Los componentes en motores a reacción y aeronaves de gran altitud están expuestos a un inmenso estrés y ambientes oxidativos. Una unión débil o contaminada es un punto de fallo catastrófico.

Al realizar el \`brazing\` dentro de un horno de vacío o un horno con una atmósfera inerte controlada, el proceso previene la oxidación. Esto da como resultado una unión excepcionalmente limpia, fuerte y duradera que puede soportar las condiciones más duras.

Permitiendo Geometrías Complejas

Muchos componentes aeroespaciales, como los intercambiadores de calor y las palas de turbina, presentan intrincados canales internos y formas complejas que son imposibles de fabricar como una sola pieza.

El \`brazing\` en horno permite a los ingenieros unir múltiples piezas mecanizadas más simples en un único ensamblaje complejo. El metal de aporte fluye por acción capilar hacia las uniones ajustadas, creando un componente final monolítico que es a la vez fuerte y hermético.

Aplicaciones Clave y Tecnologías de Horno

Diferentes componentes aeroespaciales requieren tipos específicos de hornos y procesos para satisfacer sus demandas únicas de escala, material y rendimiento.

Componentes de Motor y Palas de Turbina

Las piezas críticas del motor, especialmente las palas de turbina, están hechas de superaleaciones resistentes al calor que deben funcionar impecablemente a temperaturas extremas.

Los hornos de fundición por vacío y los hornos de \`brazing\` al vacío son esenciales para producir y ensamblar estas piezas, asegurando que las propiedades del material se mantengan perfectamente sin introducir impurezas.

Ensamblajes Estructurales Grandes

Las aeronaves modernas incorporan componentes muy grandes hechos de titanio e incluso compuestos de carbono para ahorrar peso y aumentar la resistencia.

Para estas piezas, los fabricantes utilizan hornos de retortas de gran formato. Para componentes aún más grandes, se puede utilizar un horno de pared fría para evitar el coste y las limitaciones de una retort enorme, lo que permite el procesamiento de piezas de aeronaves masivas.

Tratamiento Térmico General

Más allá de la unión, los hornos son críticos para el tratamiento térmico general de las aleaciones aeroespaciales. Procesos como el recocido, el endurecimiento y el revenido se realizan en hornos horizontales para asegurar que el tren de aterrizaje, los soportes del motor y otras piezas tengan la resistencia y durabilidad óptimas requeridas por las estrictas normas de seguridad.

Comprender las Compensaciones

Si bien el \`brazing\` en horno es potente, no es una solución universal. Comprender sus limitaciones es clave para aplicarlo correctamente.

Beneficio: Preservación de las Propiedades del Material

La mayor ventaja del \`brazing\` sobre la soldadura es la temperatura. Al operar por debajo del punto de fusión del metal base, el \`brazing\` evita la zona afectada por el calor (ZAC) común en la soldadura, que puede degradar las propiedades de las aleaciones de alto rendimiento.

Restricción: Requisito de Limpieza

El \`brazing\` en horno es extremadamente sensible a los contaminantes. Las superficies a unir deben limpiarse y prepararse meticulosamente. Cualquier aceite, óxido o suciedad impedirá que el metal de aporte moje la superficie y cree una unión fuerte.

Restricción: Dependencia del Diseño de la Junta

El proceso depende totalmente de la acción capilar para atraer el metal de aporte fundido hacia la junta. Esto requiere holguras uniformes y muy ajustadas entre las piezas que se unen, lo que impone una restricción significativa en el diseño del componente y las tolerancias de mecanizado.

Tomar la Decisión Correcta para Su Proyecto

Seleccionar el proceso térmico correcto no es solo un detalle de fabricación; es fundamental para el rendimiento y la seguridad del componente final.

- Si su enfoque principal es unir piezas complejas de superaleación: El \`brazing\` en horno en una atmósfera de vacío controlada es el método definitivo para garantizar la integridad de la unión sin dañar el material base.

- Si su enfoque principal es mejorar las propiedades del material a granel: Los procesos de tratamiento térmico como el recocido, el endurecimiento y el revenido son los pasos necesarios para lograr la resistencia y durabilidad deseadas.

- Si su enfoque principal es fabricar componentes muy grandes: Debe utilizar equipos especializados como hornos de retortas de gran formato u hornos de pared fría, ya sea para \`brazing\` o tratamiento térmico.

En última instancia, dominar estos procesos térmicos avanzados es esencial para construir aeronaves más ligeras, rápidas y seguras.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Aplicaciones Clave | Piezas de motor a reacción, intercambiadores de calor, palas de turbina, ensamblajes estructurales |

| Materiales Unidos | Aleaciones de titanio, superaleaciones a base de níquel |

| Tipos de Horno | Hornos de \`brazing\` al vacío, hornos de retorta, hornos de pared fría |

| Beneficios Clave | Preserva propiedades del material, permite geometrías complejas, asegura pureza de la unión |

| Principales Restricciones | Requiere alta limpieza, tolerancias ajustadas en el diseño de la unión |

¡Mejore su fabricación aeroespacial con las soluciones avanzadas de horno de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, desde el \`brazing\` de superaleaciones hasta el tratamiento térmico de componentes grandes. ¡Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la seguridad de su proyecto!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas