La principal ventaja de utilizar un secador de vacío para nanopartículas de óxido de cerio es la preservación de la integridad química y estructural. Al operar a presión reducida, este método permite la evaporación eficiente de disolventes como agua y etanol a temperaturas significativamente más bajas, evitando así el daño térmico asociado con los hornos convencionales.

Conclusión Clave El secado convencional a alta temperatura presenta el riesgo de oxidar los grupos funcionales de la superficie y colapsar las delicadas nanoestructuras. El secado al vacío evita estos problemas al reducir el punto de ebullición del disolvente, preservando eficazmente el estado químico superficial altamente reducido del óxido de cerio, su apariencia amarilla única y su arquitectura nanoestructural específica.

Preservación del Estado Químico y la Funcionalidad de la Superficie

Prevención de la Oxidación Prematura

En un horno convencional, las altas temperaturas combinadas con la exposición al aire ambiente pueden provocar una rápida oxidación. El secado al vacío crea un entorno que minimiza la exposición al oxígeno.

Para el óxido de cerio superhidrofóbico, esto es fundamental. Previene la oxidación prematura de los grupos funcionales de la superficie, asegurando que el material conserve sus propiedades químicas deseadas.

Mantenimiento del Estado Reducido de la Superficie

La efectividad del óxido de cerio a menudo está ligada a la química de su superficie. El secado al vacío mantiene el material en un estado químico superficial altamente reducido.

Esta preservación es visualmente evidente; el proceso asegura que las muestras conserven su apariencia amarilla única, lo que indica que la composición química deseada no se ha visto comprometida por el calor o el oxígeno.

Mantenimiento de la Arquitectura Nanoestructural

Prevención del Colapso Estructural

Los nanomateriales son estructuralmente delicados. El alto calor de los hornos convencionales puede causar el colapso de las nanoestructuras, destruyendo la morfología específica requerida para la aplicación del material.

El secado al vacío mitiga este riesgo al eliminar los disolventes suavemente. Esto asegura que el marco físico de las nanopartículas permanezca intacto, en lugar de densificarse o degradarse.

Eliminación Eficiente de Disolventes a Baja Temperatura

El mecanismo fundamental que impulsa estos beneficios es la relación entre la presión y los puntos de ebullición. Un secador de vacío reduce la presión interna, permitiendo que los disolventes residuales (como el etanol y el agua) se evaporen rápidamente a bajas temperaturas.

Esto permite que el material se seque completamente sin estar sujeto al estrés térmico que típicamente desencadena la degradación física.

Comprensión de los Riesgos de los Métodos Convencionales

Las Trampas del Secado al Aire a Alta Temperatura

Si bien los hornos convencionales son comunes, introducen "fuerzas capilares" y "tensiones térmicas" durante la evaporación en fase líquida (como se señala en contextos más amplios de secado de nanomateriales).

Específicamente para el óxido de cerio, la dependencia de un horno estándar aumenta la probabilidad de transformaciones de fase no deseadas o degradación de la superficie. Si la prioridad es la síntesis de materiales de alto rendimiento, la conveniencia de un horno estándar se ve superada por el riesgo de alterar las características fundamentales del material.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis de la más alta calidad de nanopartículas de óxido de cerio, alinee su método de secado con los requisitos específicos de su material:

- Si su enfoque principal es la Química de Superficie: Elija el secado al vacío para prevenir la oxidación y mantener el estado químico reducido y los grupos funcionales esenciales para la reactividad.

- Si su enfoque principal es la Integridad Estructural: Utilice el secado al vacío para evitar el colapso de las nanoestructuras que ocurre frecuentemente bajo el estrés térmico de alta temperatura.

En última instancia, el secado al vacío no es simplemente un método de eliminación de humedad, sino un paso de procesamiento crítico que define la calidad y utilidad final del nanomaterial.

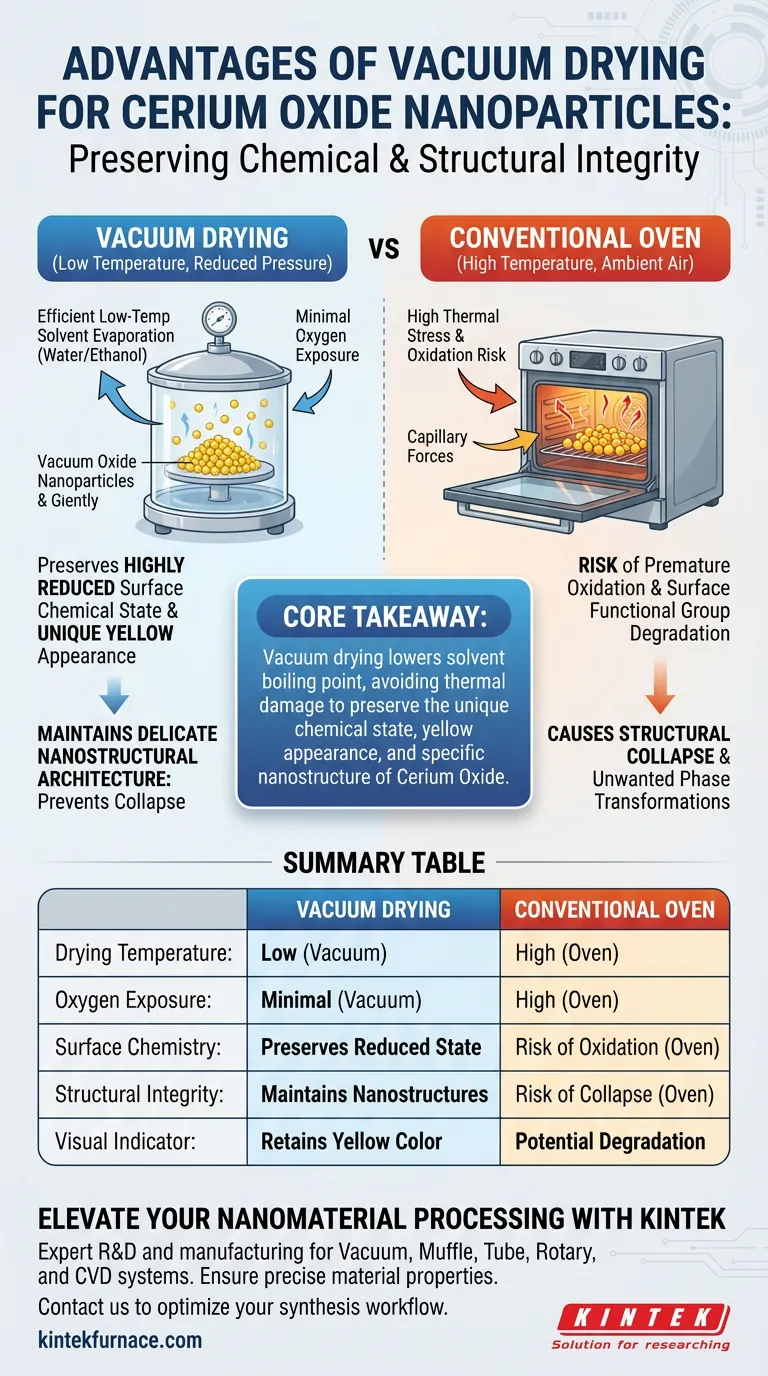

Tabla Resumen:

| Característica | Secado al Vacío | Secado en Horno Convencional |

|---|---|---|

| Temperatura de Secado | Baja (reduce el punto de ebullición del disolvente) | Alta (requiere alta energía térmica) |

| Exposición al Oxígeno | Mínima (entorno de vacío) | Alta (aire ambiente) |

| Química de Superficie | Preserva el estado químico reducido | Riesgo de oxidación prematura |

| Integridad Estructural | Mantiene delicadas nanoestructuras | Riesgo de colapso estructural |

| Indicador Visual | Conserva la apariencia amarilla única | Posible cambio de color/degradación |

Mejore su Procesamiento de Nanomateriales con KINTEK

No comprometa la integridad de sus nanopartículas de óxido de cerio con métodos de secado inferiores. KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para los requisitos de laboratorio más delicados. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas personalizables de Vacío, Mufla, Tubo, Rotatorio y CVD para garantizar que sus materiales conserven sus precisas propiedades químicas y estructurales.

¿Listo para optimizar su flujo de trabajo de síntesis? Contáctenos hoy mismo para encontrar la solución de secado perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Kaline Nunes dos Santos, Fabiano Bernardi. Engineering Pt–CeO<sub>2</sub>interfaces for reverse water-gas shift (RWGS) reaction. DOI: 10.1039/d4lf00064a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Qué papel juegan el calentamiento uniforme y el control de la atmósfera en los hornos de vacío continuos? Clave para la metalurgia de precisión

- ¿Por qué es necesario un horno de tratamiento térmico de alto vacío para el recubrimiento de HEA recocido al vacío? Garantizar la estabilidad química

- ¿Qué papel juega un horno de tratamiento térmico de alto vacío en la preparación de un sistema de recubrimiento de doble capa de GdEuZrO/YSZ?

- ¿Cómo mejora los resultados un sistema de enfriamiento de gas cíclico alterno bidireccional? Elimina el efecto sombra

- ¿Qué es un horno de sinterización al vacío? Logre materiales densos y de alta pureza

- ¿Por qué se utilizan ventanas de vanadio en hornos de vacío para dispersión de neutrones? Lograr la máxima integridad de la señal para SDSS2507

- ¿Cuál es la necesidad de utilizar un horno de secado al vacío para el tratamiento a 70 °C del TF-COF sintetizado? Guía esencial

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga