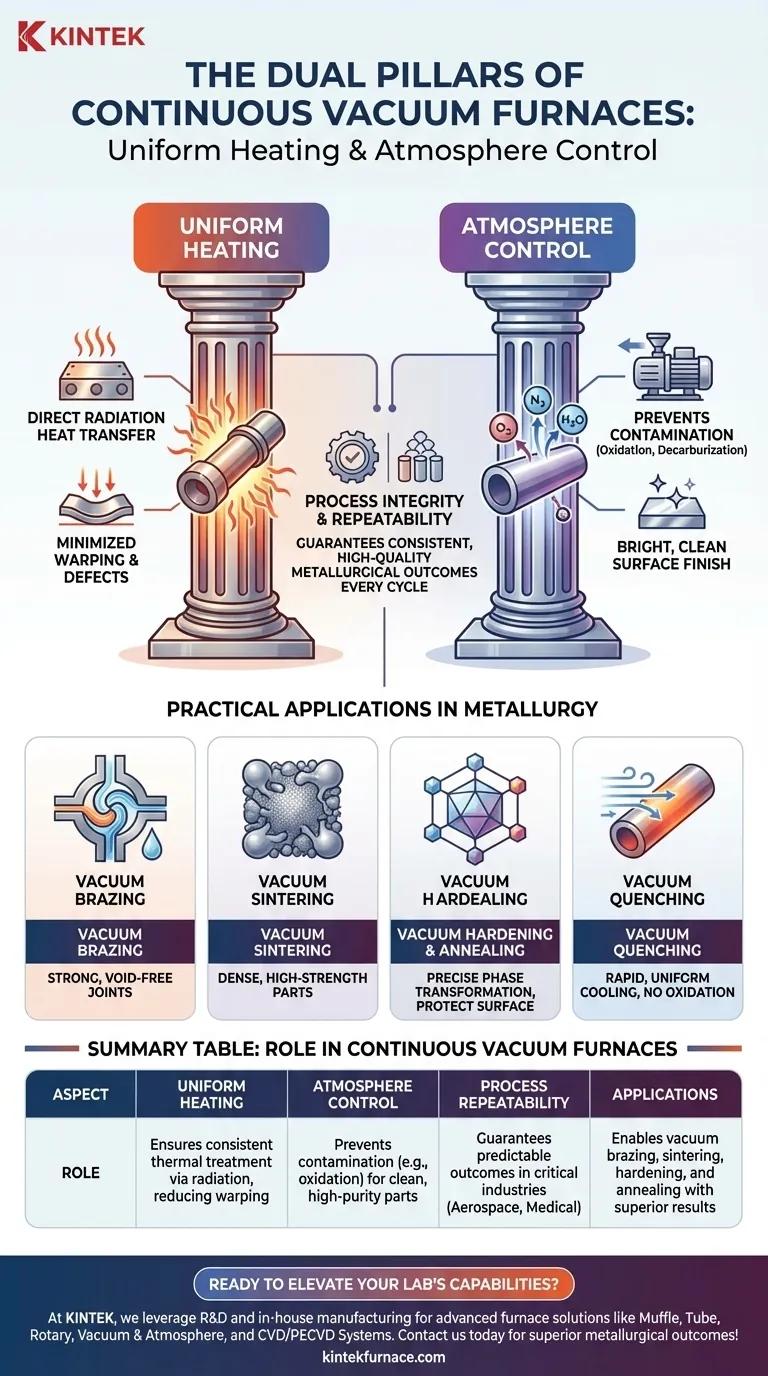

En su esencia, el calentamiento uniforme y el control de la atmósfera son los pilares gemelos de la integridad del proceso en los hornos de vacío continuos. Trabajan en conjunto para garantizar resultados metalúrgicos repetibles y de alta calidad, asegurando que cada parte de un componente experimente el mismo ciclo térmico exacto en un ambiente libre de contaminantes reactivos como el oxígeno.

El desafío fundamental en el tratamiento de materiales de alto rendimiento no es solo alcanzar una temperatura objetivo, sino asegurar que cada superficie y sección interna del material experimente las mismas condiciones exactas. El calentamiento uniforme y el control de la atmósfera son los mecanismos que transforman un simple horno en un instrumento de precisión para la ingeniería de propiedades materiales específicas y predecibles.

Las Funciones Centrales: Por Qué el Control Importa

En cualquier proceso térmico, la consistencia es el objetivo. Un horno de vacío utiliza estos dos principios para eliminar las variables que conducen a defectos y calidad inconsistente en las piezas terminadas.

Logrando una Verdadera Uniformidad Térmica

En un horno convencional, el calor se transfiere principalmente por convección (aire en movimiento). Esto puede provocar puntos calientes y fríos, causando un tratamiento desigual.

Un ambiente de vacío cambia fundamentalmente la transferencia de calor. Al eliminar la mayor parte del aire, el calor se transfiere principalmente por radiación, que viaja en línea recta desde los elementos calefactores hasta las piezas. Esto permite un perfil de calentamiento mucho más directo y uniforme, minimizando el riesgo de deformación o transformaciones metalúrgicas inconsistentes.

Dominando la Atmósfera: Previniendo la Contaminación

El "control de la atmósfera" en un horno de vacío es el vacío mismo. Al bombear el aire, eliminamos gases reactivos como el oxígeno, el nitrógeno y el vapor de agua.

Esto es crítico porque a altas temperaturas, estos gases reaccionan agresivamente con las superficies metálicas. Un vacío previene reacciones dañinas como la oxidación (herrumbre), la descarburización (pérdida de dureza superficial) y la formación de otras capas superficiales indeseables. El resultado es una pieza brillante y limpia que no requiere limpieza posterior al proceso.

Garantizando la Repetibilidad del Proceso

Cuando cada componente de un lote, y cada lote subsiguiente, se somete al mismo perfil térmico idéntico y a la misma atmósfera pura idéntica, los resultados se vuelven altamente predecibles. Este nivel de control es esencial para industrias como la aeroespacial, médica y automotriz, donde la falla del material no es una opción y se deben cumplir estrictos estándares de garantía de calidad.

Aplicaciones Prácticas en Metalurgia

La combinación de calor uniforme y un ambiente puro permite varios procesos de alta precisión que son difíciles o imposibles de lograr de otro modo.

Soldadura Fuerte y Sinterización al Vacío

La soldadura fuerte une dos piezas de metal utilizando un metal de aporte. En un vacío, la ausencia de óxidos en los metales base permite que el metal de aporte fluya limpiamente y cree una unión excepcionalmente fuerte, pura y libre de poros.

La sinterización fusiona polvos metálicos en una pieza sólida. El vacío previene la oxidación en los granos de polvo individuales, permitiendo una difusión y unión directa de metal a metal, lo que resulta en un componente final denso y de alta resistencia.

Endurecimiento y Recocido al Vacío

Procesos como el endurecimiento y el recocido se basan en calentar metales a temperaturas precisas para alterar su estructura cristalina. El calentamiento uniforme asegura que toda la pieza experimente la transformación de fase deseada correctamente. El vacío protege la integridad de la superficie de la pieza durante estos ciclos largos y de alta temperatura.

Temple al Vacío

Después del calentamiento, las piezas a menudo se enfrían rápidamente (temple) para fijar la dureza. En un horno de vacío, esto se hace típicamente rellenando la cámara con un gas inerte a alta presión, como argón o nitrógeno. Esto proporciona un enfriamiento rápido y uniforme sin el choque térmico y la oxidación asociados con el temple líquido.

Entendiendo las Ventajas y Desventajas: Hornos de Vacío vs. de Atmósfera

Aunque potente, un horno de vacío continuo no es la solución universal para todas las necesidades de tratamiento térmico. Comprender sus ventajas y desventajas en comparación con un horno de atmósfera tradicional (que utiliza mezclas de gases controladas en lugar de vacío) es clave.

Pureza del Proceso vs. Productividad

Alcanzar un vacío profundo lleva tiempo. Este ciclo de "bombeo" significa que, para materiales simples y no reactivos, un horno de atmósfera de cinta continua a menudo puede lograr una mayor productividad. La ventaja es un acabado superficial y una pureza del material muy superiores con el proceso de vacío.

Costo y Complejidad

Los hornos de vacío son inherentemente más complejos y costosos de construir y mantener. Requieren bombas de vacío robustas, sellos precisos y sistemas de control sofisticados. La inversión se justifica al procesar materiales de alto valor, reactivos o críticos para el rendimiento que se verían comprometidos en un entorno menos controlado.

Ventajas Ambientales y de Seguridad

Los hornos de vacío continuos son excepcionalmente limpios. No producen productos de combustión y eliminan la necesidad de almacenar y manipular algunas de las mezclas de gases más peligrosas o inflamables utilizadas en los hornos de atmósfera, mejorando la seguridad en el lugar de trabajo y el cumplimiento ambiental.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un proceso de vacío depende enteramente del material que se está tratando y del resultado final deseado.

- Si su enfoque principal es el tratamiento de alto volumen y bajo costo de aceros no reactivos: Un horno de atmósfera tradicional suele ser más rentable y eficiente.

- Si su enfoque principal es unir conjuntos complejos o procesar materiales reactivos como el titanio: La pureza de un horno de vacío continuo es innegociable para prevenir fallas en los componentes.

- Si su enfoque principal es lograr la máxima dureza con un acabado superficial brillante y limpio: El endurecimiento al vacío seguido de un temple con gas proporciona resultados superiores al eliminar toda la oxidación superficial.

- Si su enfoque principal es producir piezas densas y de alta pureza a partir de polvos metálicos: La sinterización al vacío es esencial para prevenir la contaminación y asegurar una unión fuerte y confiable de las partículas.

En última instancia, dominar el calentamiento uniforme y el control de la atmósfera le permite pasar de simplemente calentar metal a diseñar con precisión su forma y función finales.

Tabla Resumen:

| Aspecto | Papel en los Hornos de Vacío Continuos |

|---|---|

| Calentamiento Uniforme | Garantiza un tratamiento térmico consistente a través de la radiación, reduciendo la deformación y los defectos |

| Control de la Atmósfera | Previene la contaminación (por ejemplo, oxidación, descarburización) para piezas limpias y de alta pureza |

| Repetibilidad del Proceso | Garantiza resultados predecibles en industrias críticas como la aeroespacial y médica |

| Aplicaciones | Permite la soldadura fuerte, sinterización, endurecimiento y recocido al vacío con resultados superiores |

¿Listo para elevar las capacidades de su laboratorio con soluciones de alta temperatura de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda personalización asegura que cumplan con sus necesidades experimentales únicas de calentamiento uniforme y control de la atmósfera. Contáctenos hoy para discutir cómo podemos ayudarle a lograr resultados metalúrgicos superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores