En esencia, un horno de sinterización al vacío es un equipo industrial especializado que utiliza calor para fusionar materiales en polvo en una masa sólida y densa. Realiza este proceso, conocido como sinterización, dentro de una cámara de alto vacío, lo cual es fundamental para prevenir la oxidación y la contaminación que de otro modo ocurrirían en presencia de aire. Este método crea componentes de alto rendimiento y pureza excepcional sin fundir nunca el material base.

El propósito central de un horno de sinterización al vacío no es solo aplicar calor, sino crear un entorno inerte perfectamente controlado. Al eliminar los gases reactivos, permite la fabricación de materiales avanzados con una pureza y resistencia superiores que son imposibles de lograr en un horno atmosférico convencional.

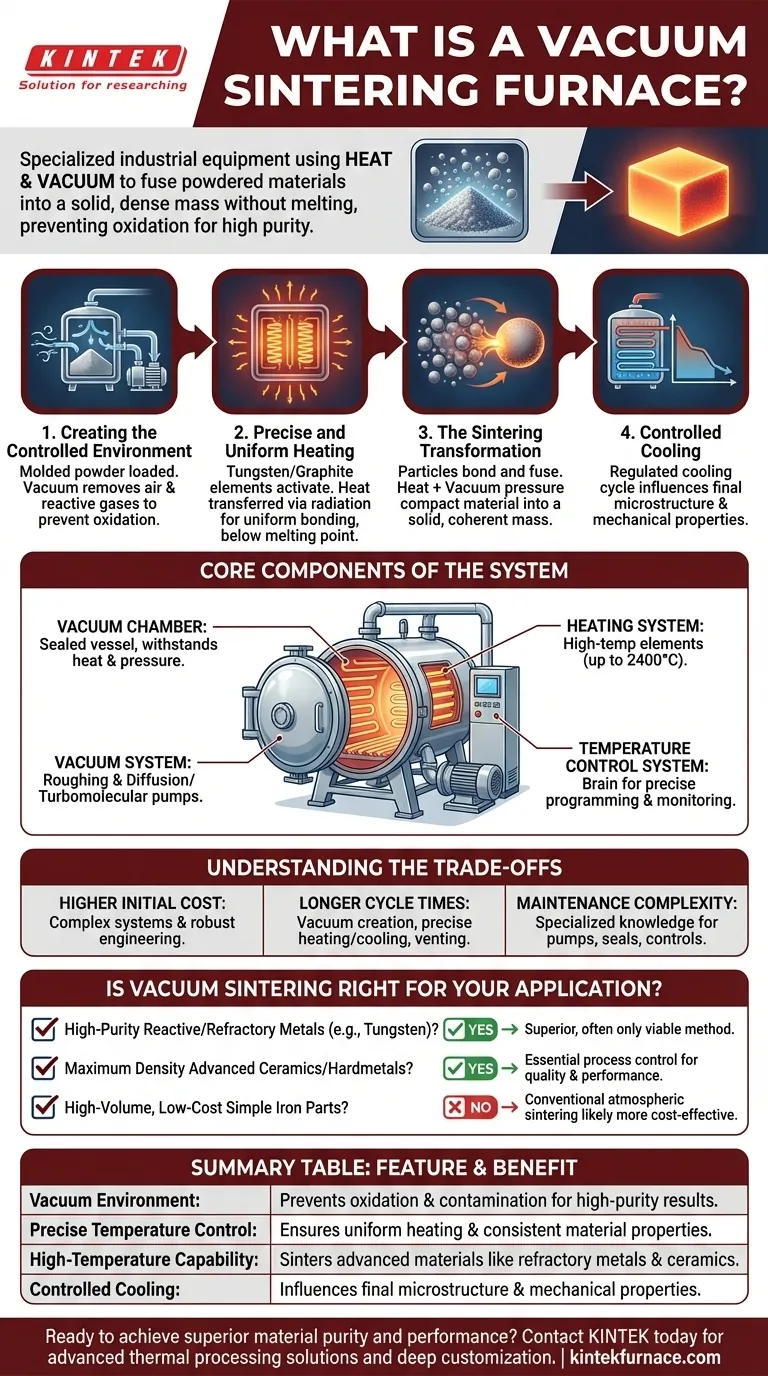

Cómo funciona un horno de sinterización al vacío

El funcionamiento de un horno de sinterización al vacío es un proceso de múltiples etapas diseñado para una precisión y control absolutos. Transforma el polvo suelto en un sólido totalmente denso y de alta integridad.

Creación del entorno controlado

El proceso comienza cargando el material en polvo moldeado en la cámara de vacío sellada del horno. Luego, un potente sistema de vacío, que generalmente incluye múltiples bombas, elimina el aire y cualquier otro gas atmosférico.

Este paso es la distinción más crítica de la sinterización al vacío. Previene reacciones químicas no deseadas, como la oxidación, lo que garantiza la pureza química del producto final.

Calentamiento preciso y uniforme

Una vez establecido el vacío, se activa el sistema de calentamiento. Los elementos calefactores, a menudo hechos de tungsteno o grafito, elevan la temperatura de la cámara según un perfil preprogramado.

En un vacío, el calor se transfiere principalmente a través de la radiación, lo que permite calentar el material uniformemente desde todos los lados. Esto evita los puntos calientes y asegura una unión constante en todo el componente. La temperatura se eleva justo por debajo del punto de fusión del material.

La transformación de la sinterización

A la temperatura objetivo, las partículas individuales del polvo comienzan a unirse y fusionarse. Este proceso de difusión elimina los poros entre las partículas, haciendo que el componente se contraiga y aumente su densidad.

La combinación de calor y la presión externa del vacío compacta el material en una masa sólida y coherente sin costuras, juntas ni rellenos.

Enfriamiento controlado

Después de un tiempo especificado a la temperatura de sinterización, comienza un ciclo de enfriamiento controlado. La velocidad de enfriamiento es tan importante como el calentamiento, ya que influye en la microestructura final y las propiedades mecánicas del material. Un sistema de refrigeración por agua hace circular fluido a través de las paredes del horno para gestionar este proceso de manera segura y eficiente.

Componentes centrales del sistema

Un horno de sinterización al vacío es un sistema integrado donde cada componente desempeña un papel vital para lograr el resultado final.

La cámara de vacío

Este es el recipiente sellado y resistente donde tiene lugar todo el proceso. Está diseñado para soportar tanto el calor interno extremo como la inmensa presión externa creada por el vacío.

El sistema de calentamiento

Esto incluye los elementos calefactores que pueden alcanzar temperaturas de hasta 2400 °C. Están diseñados para una larga vida útil y estabilidad en un entorno de vacío.

El sistema de vacío

Una serie de bombas trabajan juntas para primero eliminar la mayor parte del aire (bombas de vacío primario) y luego crear el alto vacío necesario para el proceso (bombas de difusión o turbomoleculares).

El sistema de control de temperatura

Este es el cerebro del horno. Es un controlador sofisticado que permite a los operadores programar, monitorear y regular las tasas de calentamiento precisas, los tiempos de mantenimiento y los perfiles de enfriamiento para cumplir con las especificaciones exactas del material.

Comprender las compensaciones

Aunque es potente, la sinterización al vacío es un proceso especializado con consideraciones específicas. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor costo inicial

Los hornos de sinterización al vacío son máquinas complejas que representan una inversión de capital significativa. El costo es sustancialmente mayor que el de los hornos atmosféricos convencionales debido a los sistemas de vacío, los controles avanzados y la ingeniería robusta de la cámara.

Tiempos de ciclo más largos

Lograr un alto vacío, ejecutar un perfil preciso de calentamiento y enfriamiento, y ventilar la cámara lleva tiempo. Como resultado, los tiempos de ciclo totales suelen ser más largos que los de los procesos atmosféricos.

Complejidad del mantenimiento

Los componentes de alto rendimiento, incluidas las bombas de vacío, los sellos y los sistemas de control, requieren conocimientos especializados para su operación y mantenimiento. Mantener el sistema libre de fugas y calibrado es esencial para obtener resultados consistentes.

¿Es la sinterización al vacío el proceso adecuado para su aplicación?

Elegir el proceso de fabricación correcto depende totalmente de los requisitos de su material y sus objetivos de producción.

- Si su enfoque principal es producir componentes de alta pureza a partir de metales reactivos o refractarios (como tungsteno y molibdeno): La sinterización al vacío es el método superior, y a menudo el único, viable.

- Si su enfoque principal es lograr la máxima densidad y propiedades mecánicas superiores en cerámicas avanzadas o metal duro: El control del proceso ofrecido por la sinterización al vacío es esencial para la calidad y el rendimiento.

- Si su enfoque principal es la producción de alto volumen y bajo costo de piezas simples a base de hierro: La sinterización atmosférica convencional es probablemente una solución más rentable.

En última instancia, adoptar la sinterización al vacío es una inversión en el control absoluto del proceso para lograr propiedades y pureza del material que de otro modo serían inalcanzables.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Entorno de vacío | Previene la oxidación y la contaminación para resultados de alta pureza |

| Control preciso de la temperatura | Asegura un calentamiento uniforme y propiedades del material consistentes |

| Capacidad de alta temperatura | Sinteriza materiales avanzados como metales refractarios y cerámicas |

| Enfriamiento controlado | Influye en la microestructura final y las propiedades mecánicas |

¿Listo para lograr una pureza y un rendimiento superiores del material con un horno de sinterización al vacío?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Nuestra línea de productos, que incluye hornos de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural