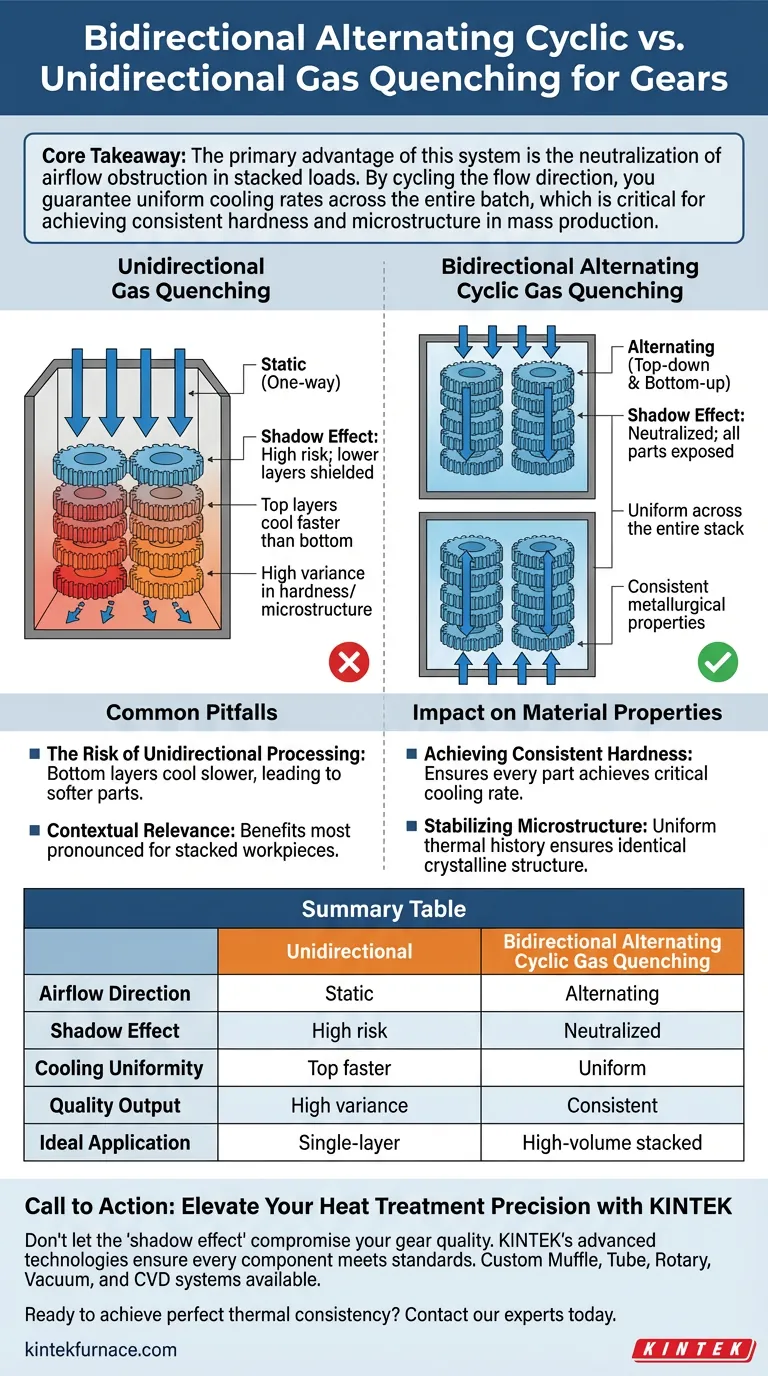

Un sistema de enfriamiento de gas cíclico alterno bidireccional mejora significativamente la confiabilidad del proceso al eliminar activamente el "efecto sombra" que afecta a las configuraciones unidireccionales tradicionales. Al alternar periódicamente el flujo de gas entre las direcciones de arriba hacia abajo y de abajo hacia arriba, el sistema evita que las capas superiores de una pila bloqueen el flujo de aire a las capas inferiores. Esto garantiza que cada engranaje de un lote experimente la misma historia térmica, independientemente de su posición en la pila.

Conclusión principal: La principal ventaja de este sistema es la neutralización de la obstrucción del flujo de aire en cargas apiladas. Al alternar la dirección del flujo, se garantizan tasas de enfriamiento uniformes en todo el lote, lo que es fundamental para lograr una dureza y una microestructura consistentes en la producción en masa.

La mecánica del enfriamiento uniforme

Superando el efecto sombra

En un sistema unidireccional estándar, el gas fluye desde una fuente, típicamente la parte superior. La primera capa de engranajes golpea primero el chorro de gas, lo que efectivamente protege o "sombrea" los componentes debajo de ellos.

La solución de flujo alterno

Un sistema bidireccional interrumpe este patrón estático invirtiendo periódicamente el flujo de aire. Al alternar entre soplado de arriba hacia abajo y de abajo hacia arriba, el sistema asegura que las áreas "sombreadas" estén expuestas a corrientes de enfriamiento directas.

Eliminación de gradientes térmicos

Este movimiento cíclico equilibra la extracción de calor en toda la carga. Evita que las capas superiores se enfríen significativamente más rápido que las capas inferiores, una causa común de distorsión e inconsistencia.

Impacto en las propiedades del material

Logrando una dureza consistente

La dureza de un engranaje está directamente dictada por la rapidez con la que se enfría. Debido a que el sistema bidireccional iguala el flujo de aire, garantiza que cada pieza de la pila alcance la misma tasa de enfriamiento crítica.

Estabilización de la microestructura

La microestructura depende completamente de la historia térmica de la pieza. El calentamiento y enfriamiento uniformes aseguran que la estructura cristalina del metal sea idéntica en todo el lote.

Confiabilidad en la producción en masa

Para la fabricación de alto volumen, la consistencia pieza a pieza es la métrica de éxito. Este sistema elimina la variable de "posición en la pila" de la ecuación de calidad.

Errores comunes a evitar

El riesgo del procesamiento unidireccional

Si confía en el flujo unidireccional para engranajes apilados, acepta un alto riesgo de variación. Las capas inferiores casi invariablemente se enfriarán más lentamente, lo que resultará en piezas más blandas y posibles rechazos.

Relevancia contextual

Es importante tener en cuenta que esta tecnología está diseñada específicamente para abordar piezas de trabajo apiladas. Los beneficios son más pronunciados cuando el bloqueo del flujo de aire es una realidad física de su configuración de carga.

Tomando la decisión correcta para su objetivo

Para determinar si este sistema se alinea con sus necesidades de procesamiento, considere sus restricciones de producción específicas:

- Si su enfoque principal es la producción en masa de cargas apiladas: Adopte el enfriamiento bidireccional para maximizar el rendimiento y al mismo tiempo eliminar el "efecto sombra" que compromete las capas inferiores.

- Si su enfoque principal es la consistencia metalúrgica: Utilice este sistema para garantizar que las tasas de enfriamiento, la dureza y la microestructura sean idénticas en todo el lote, lo que reduce los fallos de control de calidad.

Al controlar la dirección del flujo, transforma un proceso variable en uno predecible.

Tabla resumen:

| Característica | Enfriamiento de gas unidireccional | Enfriamiento cíclico bidireccional |

|---|---|---|

| Dirección del flujo de aire | Estática (unidireccional) | Alterna (de arriba hacia abajo y de abajo hacia arriba) |

| Efecto sombra | Alto riesgo; capas inferiores protegidas | Neutralizado; todas las piezas expuestas |

| Uniformidad de enfriamiento | Las capas superiores se enfrían más rápido que las inferiores | Uniforme en toda la pila |

| Salida de calidad | Alta variación en dureza/microestructura | Propiedades metalúrgicas consistentes |

| Aplicación ideal | Cargas de una sola capa/baja densidad | Lotes de alto volumen de piezas de trabajo apiladas |

Mejore la precisión de su tratamiento térmico con KINTEK

No permita que el "efecto sombra" comprometa la calidad de sus engranajes. Las tecnologías avanzadas de enfriamiento de KINTEK garantizan que cada componente de su lote cumpla con rigurosos estándares de dureza y microestructura. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de muffle, tubo, rotatorio, al vacío y CVD de alto rendimiento, todos totalmente personalizables según sus requisitos industriales específicos.

¿Listo para lograr una consistencia térmica perfecta? Póngase en contacto con nuestros expertos hoy mismo para descubrir cómo nuestros hornos de alta temperatura de laboratorio e industriales personalizables pueden transformar la confiabilidad de su producción.

Guía Visual

Referencias

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué características contribuyen al alto grado de integración electromecánica en un horno de vacío? Desbloquee la precisión y la automatización

- ¿Cuál es la función de un horno de tratamiento térmico al vacío durante el recocido de solución de NiTi/NiTiX? Mejorar la unión

- ¿Cuáles son las ventajas del aislamiento totalmente de fieltro? Aumente la eficiencia y la precisión en procesos de alta temperatura

- ¿Cuáles son las ventajas y limitaciones de usar hornos de vacío? Desbloquee el tratamiento térmico de precisión

- ¿Por qué se utiliza un horno de secado al vacío para el caucho crudo VMPPS? Garantizar la pureza y la integridad estructural

- ¿Cuál es el propósito de un horno de soldadura de alto vacío en la fabricación de carburo cementado y herramientas? Garantizar uniones metalúrgicas fuertes y libres de contaminación

- ¿Cómo mejora el tratamiento térmico al vacío las propiedades mecánicas de los metales? Mejora la resistencia y la durabilidad

- ¿Cuál es la función de un horno de calentamiento en el proceso de separación por destilación de una Unidad de Alto Vacío (HVU)?