En su esencia, el alto grado de integración electromecánica en un horno de vacío se debe al uso de una computadora centralizada para controlar con precisión todas las acciones mecánicas, los ciclos térmicos y las condiciones atmosféricas. Este sistema permite la automatización programable de procesos complejos como el movimiento de la pieza de trabajo, la regulación de potencia de los elementos calefactores y los ajustes de vacío o presión de gas, todo sin intervención manual.

La clave no es la presencia de partes individuales automatizadas, sino cómo un único sistema de control programable orquesta sin problemas cada componente mecánico y eléctrico para ejecutar una receta de tratamiento térmico compleja con extrema precisión y repetibilidad.

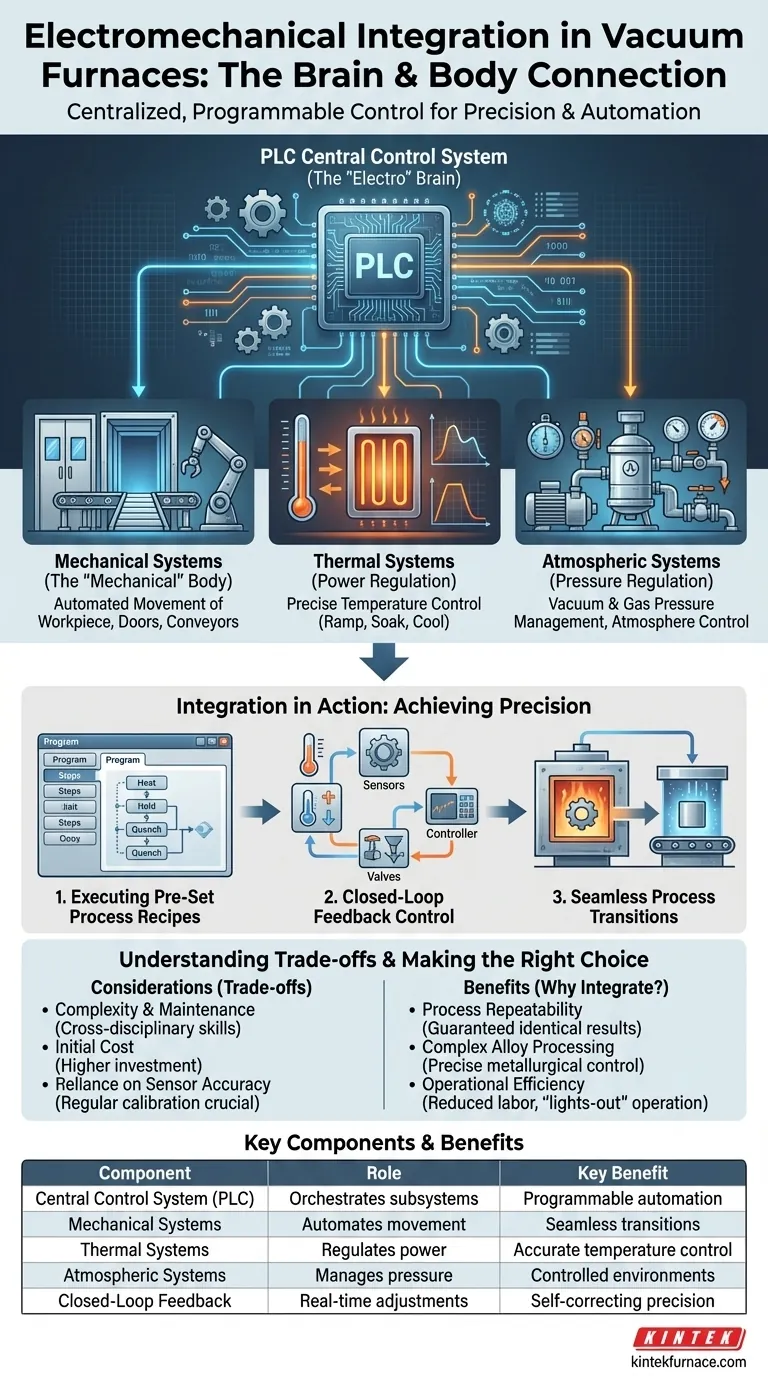

Los Componentes Centrales de la Integración

La verdadera integración se logra cuando el "cerebro" del horno (el sistema de control eléctrico) tiene un control completo y preciso sobre su "cuerpo" (los sistemas mecánico, térmico y atmosférico).

El Sistema de Control Central (El "Electro")

El corazón del horno integrado es un Controlador Lógico Programable (PLC) o una computadora industrial. Este controlador central actúa como el cerebro de toda la operación.

Es responsable de leer los pasos del proceso preestablecidos (la "receta") y enviar comandos en tiempo real a todos los demás subsistemas.

Sistemas Mecánicos (El "Mecánico")

Esto se refiere a todas las partes móviles del horno, que se controlan electrónicamente en lugar de manualmente.

Los ejemplos clave incluyen puertas de carga y descarga automatizadas, sistemas internos de transportadores o de hogar que mueven la pieza de trabajo entre las zonas de calentamiento y enfriamiento, y puertas de alta velocidad que separan diferentes cámaras.

Sistemas Térmicos (Regulación de Potencia)

La integración permite un control de temperatura increíblemente preciso. El controlador central gestiona la regulación de potencia de los elementos calefactores (ya sean de resistencia o de inducción).

El sistema sigue un perfil de temperatura programado, gestionando las velocidades de calentamiento, los tiempos de mantenimiento (remojo) y las velocidades de enfriamiento con alta precisión.

Sistemas Atmosféricos (Regulación de Presión)

La función principal de un horno de vacío es controlar la atmósfera de procesamiento. Los sistemas integrados automatizan todo este proceso.

Esto incluye el control de las bombas de vacío para lograr el nivel de vacío requerido, la gestión de las válvulas de entrada de gas para una regulación de la presión de aire controlada, y la introducción de gases de reposición específicos como nitrógeno o argón para enfriamiento o procesamiento inerte.

Cómo la Integración Ofrece Precisión y Automatización

La conexión perfecta entre estos sistemas es lo que transforma el horno de un simple horno a una herramienta sofisticada y automatizada para la fabricación moderna.

Ejecución de Recetas de Proceso Preestablecidas

El usuario introduce una "receta" de proceso completa en el sistema de control. Esta receta dicta cada variable: temperatura, tiempo, niveles de presión y cuándo mover la pieza de trabajo.

El horno ejecuta entonces estos pasos preestablecidos para procesos como el temple y el revenido automáticamente, asegurando que cada ciclo sea idéntico al anterior. Esta es la base de la automatización.

Control de Retroalimentación de Bucle Cerrado

Esta es la clave de la precisión. Sensores, como termopares para la temperatura y manómetros de vacío para la presión, retroalimentan constantemente datos en vivo al controlador central.

El controlador compara estos datos en tiempo real con los puntos de ajuste deseados en la receta. Si hay alguna desviación, ajusta instantáneamente la potencia de los calentadores o modula las válvulas de gas, creando un sistema de bucle cerrado que se autocorrige.

Transiciones de Proceso Sin Fisuras

Los tratamientos complejos a menudo requieren cambios rápidos en las condiciones. Por ejemplo, después de un remojo a alta temperatura, una pieza puede necesitar ser trasladada instantáneamente a una cámara separada para un enfriamiento rápido con ventilador de gas.

La integración electromecánica hace que esta transición sea perfecta y automática, controlando las puertas, el movimiento de la pieza de trabajo y el flujo de gas en una secuencia perfectamente sincronizada que sería imposible de lograr manualmente con la misma velocidad o consistencia.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, este alto nivel de integración conlleva consideraciones inherentes.

Complejidad y Mantenimiento

Un sistema integrado tiene componentes eléctricos, mecánicos y de software interconectados. La resolución de problemas puede ser más compleja que en un horno manual simple y puede requerir un técnico con habilidades transdisciplinarias.

Costo Inicial

Los sofisticados sistemas de control, sensores y componentes mecánicos automatizados resultan en una inversión de capital inicial significativamente mayor en comparación con los sistemas de hornos menos automatizados o manuales.

Dependencia de la Precisión del Sensor

La precisión de todo el sistema depende fundamentalmente de la precisión de sus sensores. Un termopar defectuoso o un manómetro mal calibrado pueden hacer que el controlador realice ajustes incorrectos, comprometiendo potencialmente todo el lote. La calibración regular es fundamental.

Tomando la Decisión Correcta para su Objetivo

Comprender la integración electromecánica le ayuda a alinear las capacidades del horno con sus necesidades de fabricación específicas.

- Si su enfoque principal es la repetibilidad y certificación del proceso: La automatización y precisión de un sistema integrado son innegociables para garantizar resultados idénticos en cada lote, lo cual es crucial para aplicaciones aeroespaciales o médicas.

- Si su enfoque principal es el procesamiento de aleaciones complejas o piezas sensibles: El control preciso de bucle cerrado sobre el calentamiento, enfriamiento y la atmósfera es esencial para cumplir con los estrictos requisitos metalúrgicos de los materiales avanzados.

- Si su enfoque principal es la eficiencia operativa y la reducción de mano de obra: Un horno altamente integrado minimiza la necesidad de intervención del operador, permitiendo una operación "a oscuras" y reduciendo el potencial de error humano.

En última instancia, esta profunda integración eleva el tratamiento térmico de un oficio manual a una ciencia industrial precisa y repetible.

Tabla Resumen:

| Característica | Función en la Integración | Beneficio Clave |

|---|---|---|

| Sistema de Control Central (PLC) | Orquesta todos los subsistemas | Permite la automatización programable y la ejecución precisa de recetas |

| Sistemas Mecánicos | Automatiza el movimiento de piezas de trabajo y puertas | Facilita transiciones de proceso sin fisuras y reduce la mano de obra |

| Sistemas Térmicos | Regula la potencia de los elementos calefactores | Garantiza un control preciso de la temperatura para resultados consistentes |

| Sistemas Atmosféricos | Gestiona el vacío y las presiones de gas | Mantiene entornos controlados para procesos sensibles |

| Retroalimentación de Bucle Cerrado | Utiliza sensores para ajustes en tiempo real | Proporciona precisión y repetibilidad con autocorrección |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales únicos, brindando una precisión, automatización y eficiencia superiores para tratamientos térmicos complejos. Contáctenos hoy para discutir cómo nuestros sistemas integrados pueden transformar sus procesos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento