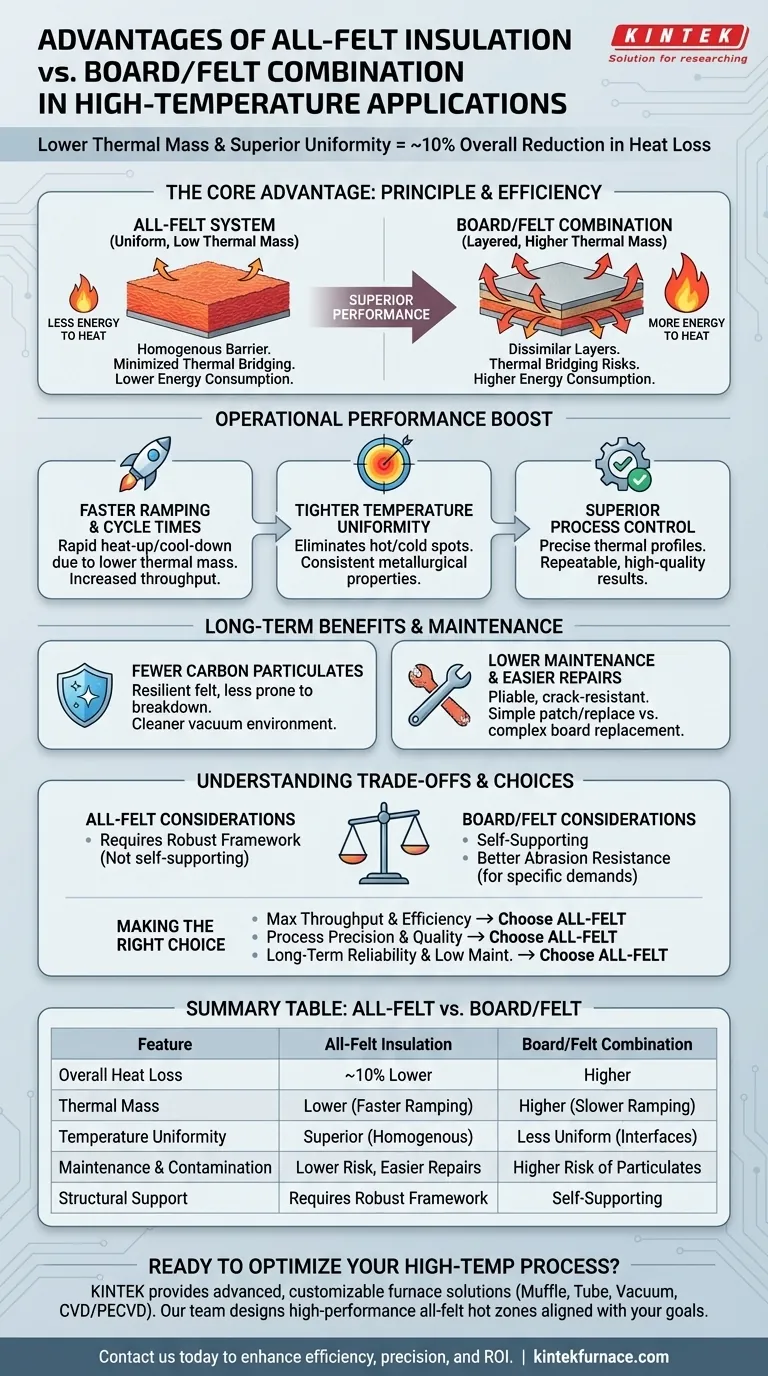

En aplicaciones de alta temperatura, un sistema de aislamiento totalmente de fieltro ofrece ventajas de rendimiento significativas sobre una combinación tradicional de placa rígida y fieltro. Proporciona una barrera térmica superior, lo que resulta en una reducción general de aproximadamente el 10% en la pérdida de calor. Esta mayor eficiencia se traduce directamente en un menor consumo de energía, tiempos de ciclo de equipo más rápidos y un control de proceso más preciso.

La ventaja principal del aislamiento totalmente de fieltro proviene de su menor masa térmica y su uniformidad superior. Esta característica única crea una cascada de beneficios, mejorando todo, desde la eficiencia energética y la velocidad operativa hasta la repetibilidad del proceso y los costos de mantenimiento a largo plazo.

El Principio: Masa Térmica y Eficiencia

Las diferencias fundamentales entre el aislamiento totalmente de fieltro y las combinaciones de placa/fieltro comienzan con sus propiedades físicas. Comprender esto es clave para apreciar el impacto operativo.

Menor Pérdida de Calor

Una zona caliente totalmente de fieltro proporciona una barrera aislante más homogénea. Esta uniformidad minimiza el puente térmico —vías directas para que escape el calor— que son más comunes en sistemas en capas de materiales disímiles como placa y fieltro. El resultado es una contención más efectiva de la energía térmica y una reducción directa en la pérdida de calor general.

Reducción del Consumo de Energía

El aislamiento no solo evita que escape el calor; también lo absorbe. El fieltro tiene una menor masa térmica que la placa rígida, lo que significa que requiere menos energía para alcanzar la temperatura objetivo. Esto, combinado con una menor pérdida de calor general, significa que su sistema consume significativamente menos energía durante cada ciclo operativo.

Cómo el Aislamiento Totalmente de Fieltro Mejora el Rendimiento Operativo

La eficiencia térmica del fieltro total se traduce directamente en mejoras medibles en velocidad, precisión y calidad del producto.

Rampas de Calentamiento y Tiempos de Ciclo Más Rápidos

Debido a que el fieltro total tiene una menor masa térmica, se calienta y enfría mucho más rápido que los materiales de placa más densos. Esto permite rampas de temperatura más rápidas, reduciendo drásticamente el tiempo total de ciclo para procesos como el tratamiento térmico al vacío o el soldadura fuerte (brazing). Para las instalaciones centradas en el rendimiento, esta es una ventaja crítica.

Uniformidad de Temperatura Más Estricta

Una zona caliente construida enteramente de fieltro es estructural y térmicamente homogénea. Esto elimina los puntos calientes y fríos que pueden desarrollarse en las interfaces entre las capas de placa y fieltro. El resultado es una uniformidad de temperatura excepcional en toda el área de trabajo, lo cual es vital para lograr propiedades metalúrgicas y calidad de pieza consistentes.

Control de Proceso Superior

La combinación de una respuesta térmica más rápida y una excelente uniformidad de temperatura otorga a los operadores un control más estricto y repetible sobre todo el proceso. Los perfiles térmicos se pueden ejecutar con mayor precisión, asegurando que las piezas cumplan consistentemente con especificaciones rigurosas en cada ejecución.

Comprender los Beneficios a Largo Plazo

Más allá de un solo ciclo, la elección del material aislante tiene un impacto duradero en el mantenimiento, la limpieza del sistema y la fiabilidad general.

Menos Partículas de Carbono

La placa de carbono rígida puede volverse quebradiza con el tiempo y es más susceptible al daño por choque mecánico o vibración. Esta degradación libera partículas de carbono, que pueden contaminar el ambiente de vacío y la superficie de los productos que se procesan. El fieltro es más resistente y menos propenso a este tipo de descomposición.

Menor Mantenimiento y Reparaciones Más Fáciles

Cuando una sección de placa rígida se agrieta o falla, a menudo requiere un reemplazo complejo y que consume mucho tiempo. El fieltro, al ser flexible, es mucho más resistente a las grietas. Si ocurre un daño, una sección de fieltro a menudo se puede parchear o reemplazar con mucha mayor facilidad, reduciendo significativamente el tiempo de inactividad y los costos de mantenimiento.

Comprender las Compensaciones

Si bien el aislamiento totalmente de fieltro ofrece ventajas convincentes, ninguna elección de ingeniería está exenta de compensaciones. Es crucial considerar el panorama completo.

Consideraciones Estructurales

La placa rígida es, por su naturaleza, autoportante. Un sistema totalmente de fieltro no lo es. Requiere un marco de retenedores y herrajes de montaje más complejo y robusto para mantener su forma y posición. Esto puede influir en el diseño y la construcción inicial de la zona caliente.

Demandas Específicas de la Aplicación

En ciertos procesos donde la cara del aislamiento puede estar sujeta a contacto mecánico directo o flujos de gas de alta velocidad, se puede especificar una cara caliente de placa rígida por su durabilidad superior contra la abrasión. Sin embargo, esto a menudo se aborda utilizando un sistema combinado donde la capa más interna es una placa duradera y las capas exteriores son de fieltro eficiente.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe guiarse por sus objetivos operativos y comerciales principales.

- Si su enfoque principal es el rendimiento máximo y la eficiencia energética: Elija un sistema totalmente de fieltro para aprovechar sus tiempos de ciclo rápidos y menor consumo de energía.

- Si su enfoque principal es la precisión del proceso y la calidad de la pieza: Un sistema totalmente de fieltro es la opción superior por su excepcional uniformidad de temperatura y bajo riesgo de contaminación por partículas.

- Si su enfoque principal es la fiabilidad a largo plazo y el bajo mantenimiento: La durabilidad y la facilidad de reparación del fieltro total reducirán el tiempo de inactividad y los costos operativos durante la vida útil del equipo.

En última instancia, seleccionar el aislamiento correcto es una decisión estratégica que alinea el rendimiento térmico de su equipo con sus objetivos operativos a largo plazo.

Tabla Resumen:

| Característica | Aislamiento Totalmente de Fieltro | Combinación Placa/Fieltro |

|---|---|---|

| Pérdida de Calor General | ~10% Menor | Mayor |

| Masa Térmica | Menor (Rampas Más Rápidas) | Mayor (Rampas Más Lentas) |

| Uniformidad de Temperatura | Superior (Homogénea) | Menos Uniforme (Interfaces) |

| Mantenimiento y Contaminación | Menor Riesgo, Reparaciones Más Fáciles | Mayor Riesgo de Partículas |

| Soporte Estructural | Requiere Marco Robusto | Autoportante |

¿Listo para Optimizar su Proceso de Alta Temperatura?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos.

Ya sea que su objetivo sea el rendimiento máximo, la precisión de proceso definitiva o la fiabilidad a largo plazo, nuestro equipo puede diseñar un sistema de aislamiento —incluidas zonas calientes totalmente de fieltro de alto rendimiento— que se alinee con sus objetivos operativos.

Contáctenos hoy para discutir cómo podemos mejorar la eficiencia, precisión y el retorno de la inversión (ROI) de su equipo.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores