En esencia, los hornos de vacío de múltiples cámaras superan a los diseños de cámara única al separar los procesos de calentamiento y enfriamiento en diferentes módulos físicos. Esta diferencia fundamental de diseño conduce a ventajas importantes en eficiencia energética, rendimiento de producción y longevidad del equipo al eliminar la necesidad de que la zona caliente se enfríe y se recaliente entre cada lote.

La ventaja fundamental de un horno de vacío multicaste es su transformación del tratamiento térmico de un proceso por lotes lento y de alto consumo energético a un flujo de producción continuo y altamente eficiente. Al mantener la cámara de calentamiento constantemente caliente, se minimiza el desperdicio de energía, se aceleran los ciclos de producción y se reduce el estrés mecánico en el equipo.

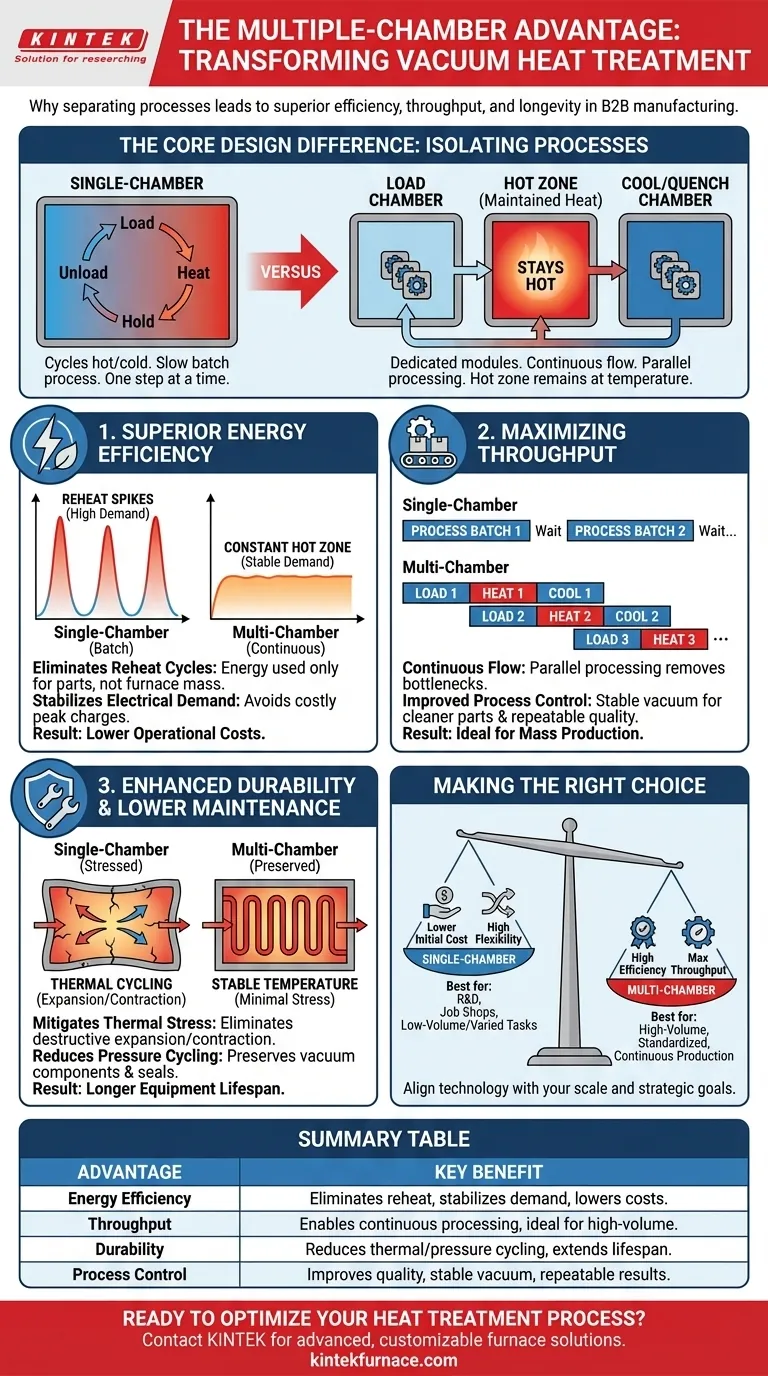

La diferencia clave de diseño: Aislamiento de procesos

La superioridad funcional de un horno de múltiples cámaras proviene de un principio simple: dedicar cámaras separadas y aisladas para los distintos pasos del proceso.

La limitación de la cámara única

Un horno de cámara única debe realizar cada paso —evacuación, calentamiento, mantenimiento de la temperatura y enfriamiento o temple— en el mismo espacio. Esto requiere que la cámara y todos sus componentes internos pasen por cambios extremos de temperatura y presión con cada carga.

La ventaja de la cámara múltiple

Un sistema de cámara múltiple mueve la carga de trabajo entre cámaras especializadas. Un flujo típico implica una cámara de carga, una zona caliente dedicada que permanece a temperatura y una cámara de enfriamiento o temple separada. Esto permite que varias cargas se encuentren en diferentes etapas del proceso simultáneamente.

Ventaja 1: Eficiencia energética superior

Al no enfriar la zona caliente en cada ciclo, los hornos de múltiples cámaras logran importantes ahorros de energía y reducciones de costes operativos.

Eliminación de los ciclos de recalentamiento

El mayor gasto energético en el procesamiento por lotes es el recalentamiento del horno desde un estado frío. En un diseño multicaste, el calor se retiene en la zona caliente, lista para la siguiente carga.

La energía disponible se consume casi exclusivamente por las piezas que se tratan, no por el horno en sí. Esto reduce drásticamente el coste energético por libra de material procesado.

Estabilización de la demanda eléctrica

Los hornos de cámara única crean picos masivos en la demanda eléctrica a medida que aumentan su temperatura. Un horno de múltiples cámaras, al mantener una temperatura constante en la zona caliente, extrae una carga eléctrica mucho más constante y predecible, reduciendo o eliminando los costosos cargos por demanda máxima de las compañías eléctricas.

Ventaja 2: Maximización del rendimiento para la producción en masa

La capacidad de procesar cargas de forma continua hace que los hornos de múltiples cámaras sean ideales para la producción industrial a escala moderna.

Del lote al flujo continuo

Mientras una carga se enfría, la siguiente ya puede estar en la zona caliente. Este procesamiento paralelo supera el principal cuello de botella de los diseños de cámara única, que son inherentemente inadecuados para la fabricación de gran volumen.

Este modelo continuo aumenta significativamente la productividad y el rendimiento general, convirtiéndose en el estándar para aplicaciones que requieren resultados consistentes y a gran escala.

Mejor control del proceso y calidad

Las cámaras dedicadas permiten un control más preciso de cada paso. El vacío constante y estable en la zona caliente previene la oxidación por contaminación de humedad que puede ocurrir durante el ciclado de presión. Esto da como resultado superficies de piezas más limpias, mínima descarburación y una repetibilidad metalúrgica superior.

Ventaja 3: Durabilidad mejorada y menor mantenimiento

Mantener un entorno estable dentro de las cámaras del horno reduce drásticamente el desgaste y prolonga la vida útil del equipo.

Mitigación del estrés térmico

La expansión y contracción repetidas causadas por el ciclo térmico es una de las principales causas de fatiga y fallo en los componentes del horno, como elementos calefactores, aislamiento y la propia cámara. Al mantener la zona caliente a una temperatura estable, este estrés destructivo se elimina virtualmente.

Reducción del ciclado de presión

Asimismo, la zona caliente no se somete a un constante ciclo de presión entre el vacío profundo y la presión atmosférica. Esto preserva la integridad de la carcasa del horno, los sellos y los componentes de vacío, lo que conduce a una vida útil operativa más larga y menos intervenciones de mantenimiento.

Comprender las compensaciones

Aunque es potente, un sistema de múltiples cámaras no es la solución universal. La principal compensación es entre la eficiencia operativa y la inversión inicial.

Un horno multicaste representa un mayor gasto de capital y es más complejo. Sus beneficios se aprovechan al máximo en entornos de producción estandarizados y de alto volumen donde la eficiencia y el coste por pieza son las preocupaciones dominantes.

Un horno de cámara única ofrece una inversión inicial menor y una mayor flexibilidad. A menudo es una opción más práctica para investigación y desarrollo, talleres con piezas y procesos muy variados, o producción de bajo volumen donde los costes de un sistema continuo no se pueden justificar.

Tomar la decisión correcta para su operación

Su decisión debe guiarse por sus objetivos de producción específicos, volumen y presupuesto.

- Si su enfoque principal es la producción continua de gran volumen: Un horno de múltiples cámaras es la elección definitiva por su rendimiento superior y bajo coste por pieza.

- Si su enfoque principal es la reducción de costes operativos a largo plazo: El ahorro de energía y el mantenimiento reducido de un sistema multicaste proporcionan un claro retorno de la inversión.

- Si su enfoque principal es la flexibilidad del proceso para tareas de bajo volumen o variadas: Un horno de cámara única ofrece un punto de entrada más versátil y rentable para el tratamiento térmico al vacío.

En última instancia, elegir la arquitectura de horno correcta consiste en alinear la tecnología con la escala y los objetivos estratégicos de su operación.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Eficiencia energética | Elimina ciclos de recalentamiento, estabiliza la demanda eléctrica, reduce costes operativos |

| Rendimiento | Permite el procesamiento continuo, ideal para la producción en masa de gran volumen |

| Durabilidad | Reduce el ciclado térmico y de presión, extiende la vida útil del equipo |

| Control del proceso | Mejora la calidad con vacío estable, piezas más limpias y resultados repetibles |

¿Listo para optimizar su proceso de tratamiento térmico? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en producción de alto volumen o necesite soluciones flexibles, podemos ayudarle a lograr una eficiencia y calidad superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden beneficiar a su operación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso