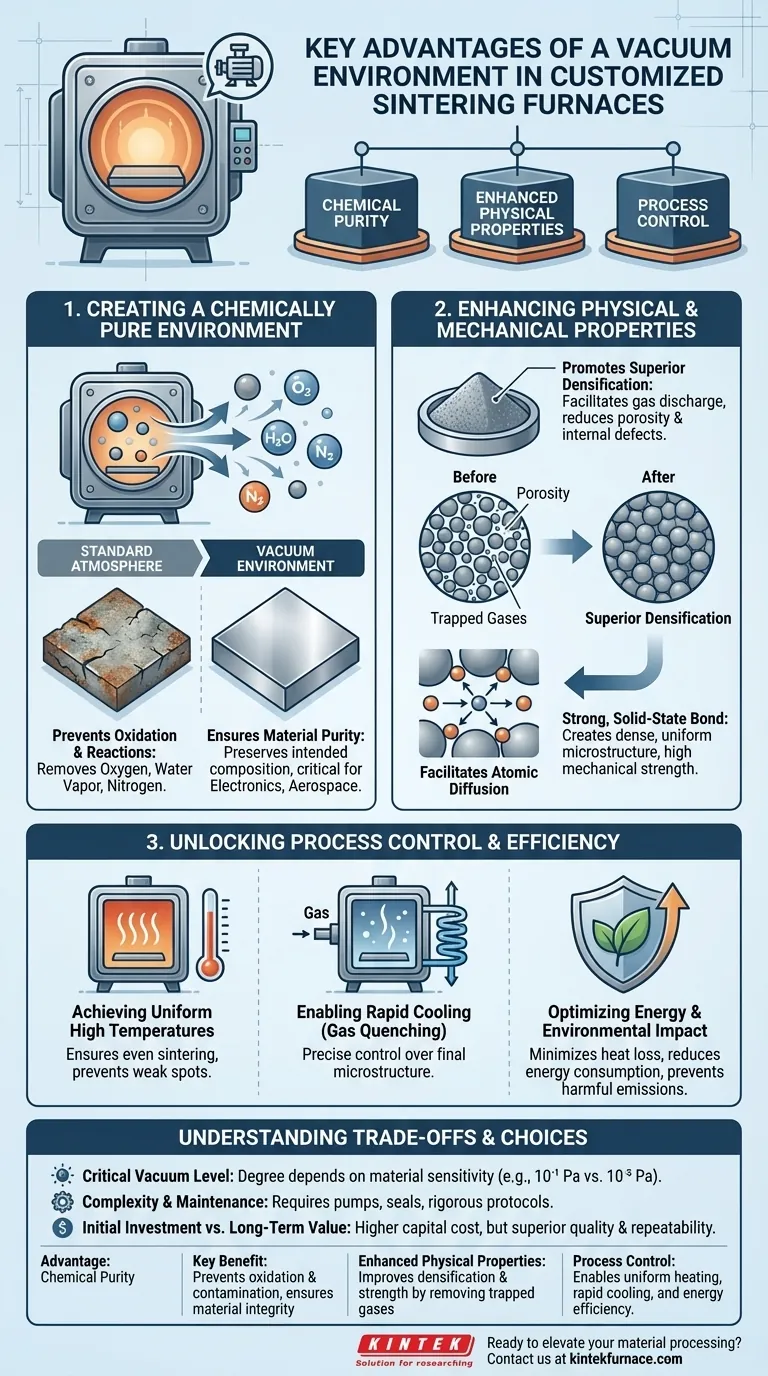

En esencia, un entorno de vacío en un horno de sinterización personalizado ofrece tres ventajas fundamentales: crea una atmósfera químicamente pura, mejora la estructura física del material y permite un control del proceso sin igual. Al eliminar gases reactivos como el oxígeno, el vacío evita la oxidación y la contaminación, mientras que la ausencia de presión atmosférica facilita la eliminación de gases atrapados dentro del material, lo que conduce a una densidad y resistencia superiores.

El verdadero valor del vacío no es meramente la ausencia de aire, sino la creación de un entorno precisamente controlado. Este control permite manipular fundamentalmente las propiedades químicas y físicas de un material para lograr un nivel de calidad y rendimiento imposible en una atmósfera estándar.

La función principal: Crear un entorno químicamente puro

El papel principal del vacío es eliminar las reacciones químicas no deseadas que degradan la calidad del material. Esto se logra eliminando los gases atmosféricos que de otro modo interferirían con el proceso de sinterización a altas temperaturas.

Prevención de la oxidación y las reacciones

Para muchos materiales avanzados, particularmente metales reactivos y cerámicas no óxidas, la exposición al oxígeno a altas temperaturas es catastrófica. Conduce a la formación de capas de óxido que comprometen la integridad del material.

Un entorno de vacío elimina no solo el oxígeno, sino también otros componentes dañinos como el vapor de agua y el nitrógeno, lo que previene una amplia gama de reacciones químicas no deseadas y preserva la composición prevista del material.

Garantía de la pureza del material

Al prevenir estas reacciones no deseadas, el vacío garantiza la pureza del producto final. La contaminación por gases atmosféricos puede alterar las propiedades eléctricas, mecánicas o químicas.

Mantener la pureza es fundamental en industrias como la electrónica, los implantes médicos y la aeroespacial, donde incluso las impurezas más pequeñas pueden provocar fallos en los componentes.

Mejora de las propiedades físicas y mecánicas

Más allá de la pureza química, el vacío influye directamente en la estructura física de la pieza sinterizada, lo que conduce a un rendimiento mecánico superior.

Promoción de una densificación superior

La sinterización implica la unión de partículas para formar una masa sólida. Los gases atrapados en los poros entre estas partículas pueden inhibir este proceso, dando como resultado un producto final poroso y más débil.

El vacío facilita la descarga de estos gases atrapados, permitiendo que el material se consolide de manera más efectiva. Esta reducción de la porosidad y los defectos internos conduce a una densificación significativamente mayor.

Facilitación de la difusión atómica

En ausencia de presión atmosférica y moléculas de gas interferentes, los átomos pueden moverse y unirse más libremente a través de los límites de las partículas. Esta difusión atómica mejorada es el mecanismo fundamental detrás de la creación de un enlace fuerte en estado sólido.

El resultado es una pieza monolítica con una microestructura densa y uniforme, que es la base para una alta resistencia mecánica y fiabilidad.

Desbloqueo del control y la eficiencia del proceso

Los hornos de vacío personalizados son sistemas de ingeniería donde el vacío es una parte clave de un proceso altamente controlado, lo que conlleva beneficios operativos y económicos.

Logro de temperaturas uniformemente altas

El vacío es un excelente aislante. Esta propiedad, combinada con materiales aislantes avanzados (como el grafito) y una distribución optimizada de los elementos calefactores, permite que el horno alcance y mantenga temperaturas extremadamente uniformes.

Esta uniformidad garantiza que todo el componente se sinterice de manera uniforme, evitando puntos débiles o deformaciones.

Posibilitar el enfriamiento rápido (enfriamiento por gas)

Si bien el vacío se utiliza para el calentamiento, la cámara sellada permite un enfriamiento rápido rellenándola con un gas inerte como argón o nitrógeno. Este proceso, conocido como enfriamiento por gas, proporciona un control preciso sobre la microestructura y las propiedades finales del material.

Optimización de la energía y el impacto ambiental

La naturaleza cerrada y bien aislada de un horno de vacío minimiza la pérdida de calor, reduciendo el consumo de energía en comparación con los hornos atmosféricos.

Además, al ser un sistema cerrado, evita la liberación de gases de escape nocivos, lo que ayuda a cumplir las normas ambientales y reduce los costos asociados con el tratamiento de las emisiones.

Comprensión de las ventajas y desventajas y las consideraciones

Aunque potente, la sinterización al vacío es un proceso especializado con requisitos únicos. Comprender estos factores es crucial para una implementación exitosa.

El papel crítico del nivel de vacío

La "calidad" requerida del vacío no es universal. El grado de vacío necesario (por ejemplo, 10⁻¹ Pa frente a 10⁻⁵ Pa) depende totalmente de la sensibilidad del material que se procesa.

Elegir el nivel de vacío incorrecto puede no evitar la oxidación o ser un nivel de control innecesario y costoso. Un horno personalizado le permite especificar el nivel preciso que requiere su proceso.

Complejidad y mantenimiento

Los sistemas de vacío, con sus bombas, sellos y manómetros, añaden una capa de complejidad al equipo. Si bien los hornos modernos están diseñados con alta automatización y para un mantenimiento más fácil, exigen protocolos de mantenimiento rigurosos para garantizar el rendimiento y la longevidad.

Inversión inicial frente a valor a largo plazo

Los hornos de sinterización al vacío personalizados representan una importante inversión de capital. La justificación reside en el valor a largo plazo derivado de una calidad de producto superior, propiedades de material mejoradas y un proceso de producción altamente repetible y optimizado que simplemente no es posible de otra manera.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de sinterización al vacío debe estar impulsada por los requisitos específicos de su material y rendimiento.

- Si su objetivo principal es procesar materiales sensibles a la oxidación: El vacío es innegociable para prevenir la degradación química y garantizar la pureza del material.

- Si su objetivo principal es lograr la máxima densidad y resistencia mecánica: El entorno de vacío es esencial para eliminar la porosidad y crear un producto final superior y de alto rendimiento.

- Si su objetivo principal es la repetibilidad del proceso para componentes avanzados: Un horno de vacío personalizado ofrece un control inigualable sobre el entorno térmico y atmosférico, lo que garantiza resultados consistentes lote tras lote.

En última instancia, invertir en un proceso de sinterización al vacío consiste en obtener un control preciso sobre las propiedades fundamentales de su material.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Pureza química | Previene la oxidación y la contaminación, asegurando la integridad del material |

| Propiedades físicas mejoradas | Mejora la densificación y la resistencia al eliminar los gases atrapados |

| Control del proceso | Permite un calentamiento uniforme, un enfriamiento rápido y eficiencia energética |

¿Listo para elevar el procesamiento de sus materiales con un horno de sinterización al vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales. Contáctenos hoy mismo para analizar cómo podemos ayudarle a lograr una pureza, resistencia y control superiores en sus procesos de sinterización.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío