En las industrias electrónica y de semiconductores, la soldadura fuerte en horno es un proceso térmico de alta precisión que se utiliza para crear uniones fuertes y selladas herméticamente para componentes sensibles. Es esencial para unir materiales con diferentes propiedades térmicas, como cerámicas y metales, en un entorno altamente controlado para prevenir la contaminación y garantizar la fiabilidad.

El valor fundamental de la soldadura fuerte en horno en la electrónica no es simplemente unir piezas, sino fabricar componentes de alta pureza y estructuralmente sólidos. La atmósfera controlada del horno es fundamental para proteger los materiales sensibles de la oxidación y la contaminación, lo cual es innegociable para el rendimiento de los semiconductores.

El Desafío Principal: Unir y Proteger Componentes Sensibles

La electrónica moderna depende de la combinación de materiales dispares para gestionar el calor, conducir la electricidad y proporcionar aislamiento. La soldadura fuerte en horno es la solución para crear estos complejos ensamblajes con alta fiabilidad.

Gestión de la Expansión Térmica

Muchos paquetes electrónicos requieren unir un sustrato cerámico (un aislante) a una carcasa o conductor metálico. Estos materiales se expanden y contraen a diferentes velocidades cuando se calientan.

La soldadura fuerte en horno destaca en este aspecto al utilizar un metal de aporte y un ciclo de calentamiento y enfriamiento controlado con precisión. Este proceso minimiza el estrés térmico, previniendo grietas y asegurando una unión duradera y de larga duración.

Creación de Sellos Herméticos

Los componentes electrónicos y semiconductores sensibles deben protegerse de la humedad, el oxígeno y otros contaminantes ambientales.

La soldadura fuerte en horno se utiliza para crear sellos herméticos para el encapsulado y los sensores electrónicos. Este proceso garantiza que la microelectrónica interna esté completamente aislada, lo cual es vital para su rendimiento y longevidad.

Procesos Clave de Horno en Electrónica y Semiconductores

Se aplican diferentes técnicas de horno para lograr objetivos de fabricación específicos, desde la construcción de componentes hasta la unión de obleas completas.

Sinterización y Unión por Difusión

La sinterización es un proceso que utiliza calor para fusionar materiales en polvo, formando un componente sólido de alta densidad, como un sustrato cerámico.

La unión por difusión, a menudo realizada en un horno, une materiales aplicando calor y presión, lo que provoca que los átomos migren a través de la interfaz de unión. Ambos procesos son fundamentales para crear componentes electrónicos de alto rendimiento.

Unión de Obleas

En la fabricación de semiconductores, la unión de obleas implica unir dos o más obleas semiconductoras.

Los hornos de prensa en caliente especializados aplican calor y presión uniformes en vacío para crear una unión perfecta y sin huecos entre las obleas, un paso crítico en la producción de dispositivos microelectrónicos avanzados.

Recocido de Obleas de Silicio

El recocido es un proceso de tratamiento térmico que altera la microestructura de un material para mejorar sus propiedades eléctricas y aliviar las tensiones internas.

Se utilizan hornos de vacío para recocer obleas de silicio en un entorno libre de contaminación. Esto garantiza que la estructura cristalina esté optimizada para el rendimiento sin introducir impurezas.

El Papel Crítico de una Atmósfera Controlada

Tanto para la electrónica como para los semiconductores, el entorno dentro del horno es tan importante como la temperatura. La más mínima contaminación puede provocar fallos en los componentes.

Por Qué es Esencial un Vacío

La mayoría de las soldaduras fuertes de electrónica y semiconductores de alta gama se realizan en un horno de vacío.

Un entorno de vacío elimina el oxígeno y otros gases reactivos. Esto previene la oxidación y la contaminación de los componentes y del metal de aporte de soldadura fuerte, lo cual es absolutamente crítico para mantener la pureza y la integridad eléctrica de los materiales semiconductores.

Garantía de la Integridad de la Unión

La atmósfera limpia y controlada garantiza que la aleación de soldadura fuerte fluya limpiamente y se una completamente con los materiales base. Esto da como resultado uniones fuertes, fiables y libres de oxidación, esenciales para la seguridad y el rendimiento del producto final.

Comprensión de las Compensaciones

Aunque es potente, la soldadura fuerte en horno es un proceso especializado con consideraciones específicas que lo hacen adecuado para aplicaciones de alto valor.

Alta Inversión Inicial

Los hornos industriales, especialmente los modelos de alto vacío o de prensa en caliente, representan un gasto de capital significativo. Este costo se justifica por la alta calidad y fiabilidad exigidas por las industrias electrónica y aeroespacial.

Complejidad del Proceso

La soldadura fuerte en horno no es una operación sencilla. Requiere un control preciso sobre los perfiles de temperatura, las velocidades de calentamiento y enfriamiento, los niveles de vacío y la selección de materiales para lograr resultados repetibles y de alta calidad.

Limitaciones del Procesamiento por Lotes

A diferencia de la soldadura continua, la soldadura fuerte en horno es típicamente un proceso por lotes. Las piezas deben cargarse en el horno, el ciclo debe ejecutarse y luego las piezas deben enfriarse antes de ser descargadas. Esto puede afectar el rendimiento general de la producción para la fabricación de muy alto volumen.

Adaptación del Proceso a la Aplicación

Su elección de técnica de procesamiento térmico debe estar directamente ligada a los requisitos específicos de su componente.

- Si su enfoque principal es crear paquetes electrónicos robustos: La soldadura fuerte en horno es el método superior para crear sellos herméticos y resistentes entre aislantes cerámicos y conductores metálicos.

- Si su enfoque principal es la fabricación de obleas semiconductoras: Un horno de vacío o de prensa en caliente es innegociable para pasos críticos como la unión, la sinterización y el recocido para prevenir cualquier forma de contaminación.

- Si su enfoque principal es unir componentes con propiedades térmicas desajustadas: Los ciclos de calentamiento y enfriamiento controlados de la soldadura fuerte en horno son esenciales para minimizar el estrés y crear una unión fiable y resistente a fallos.

En última instancia, dominar el procesamiento térmico controlado es fundamental para fabricar la electrónica fiable y de alto rendimiento que impulsa nuestro mundo.

Tabla Resumen:

| Aplicación | Beneficio Clave | Tipo de Horno Ideal |

|---|---|---|

| Sellado Hermético | Protege los componentes de la humedad/oxígeno | Horno de Vacío |

| Unión Cerámica-Metal | Gestiona el desajuste de expansión térmica | Horno de Atmósfera Controlada |

| Unión y Recocido de Obleas | Garantiza la pureza y la integridad eléctrica | Horno de Prensa en Caliente/Vacío |

¿Necesita crear uniones fiables y de alta pureza para sus componentes electrónicos o semiconductores?

En KINTEK, entendemos la necesidad crítica de un procesamiento térmico libre de contaminación. Nuestro equipo experto de I+D y fabricación proporciona soluciones de horno personalizadas, incluyendo sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, para satisfacer sus requisitos únicos de sellado hermético, unión de obleas y soldadura fuerte de precisión.

Permítanos ayudarle a lograr un rendimiento y una longevidad superiores de los componentes. ¡Póngase en contacto con nuestros expertos hoy mismo para discutir su aplicación específica!

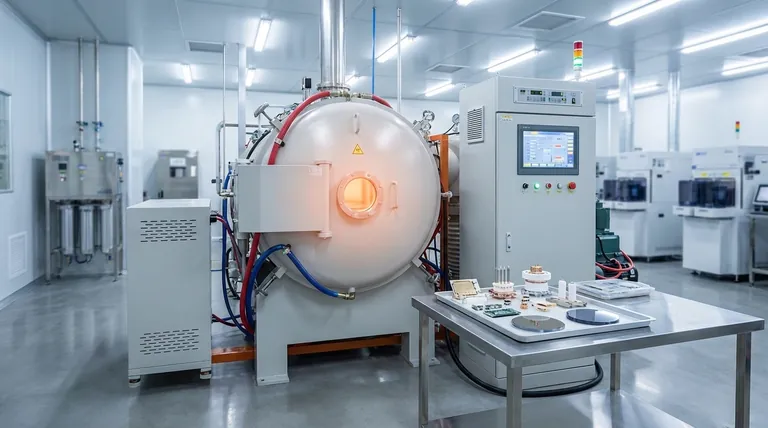

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío