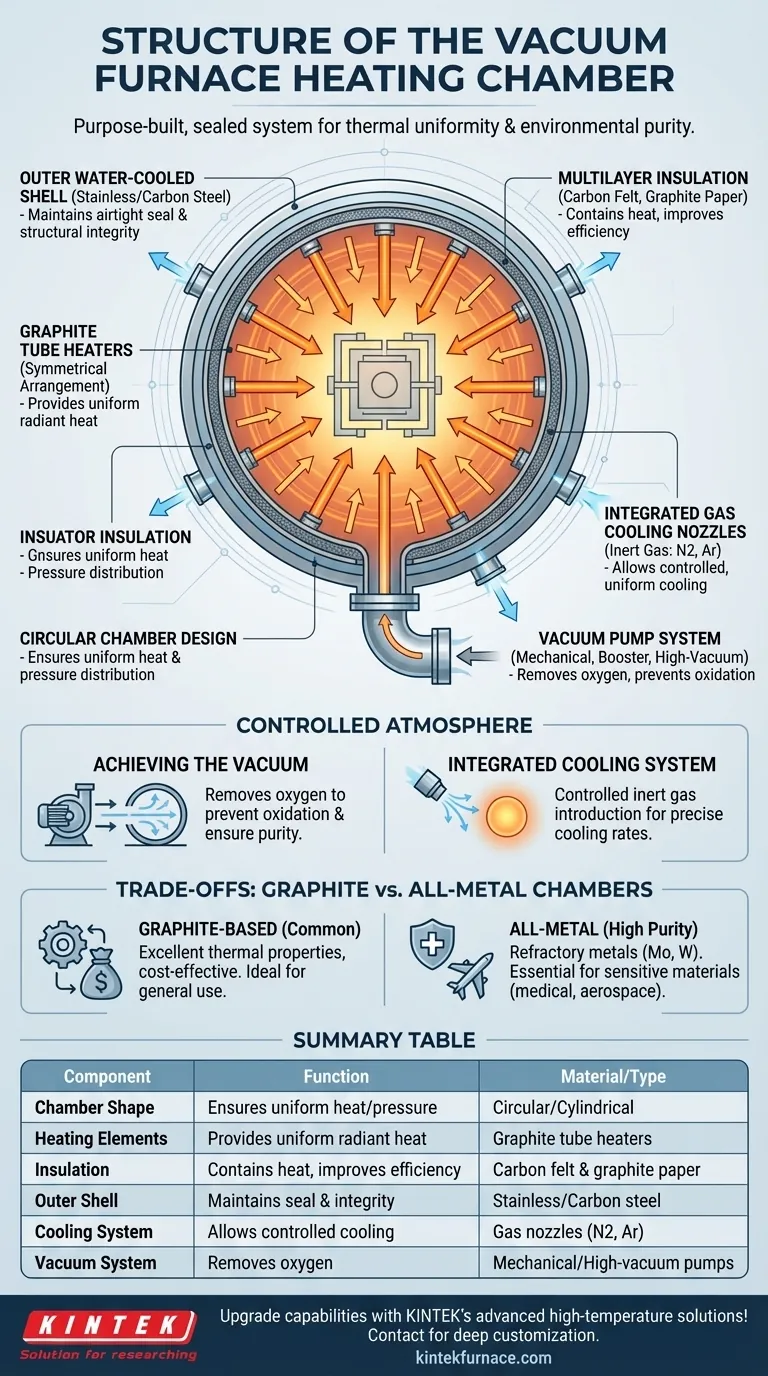

En esencia, la cámara de calentamiento de un horno de vacío es un sistema sellado diseñado específicamente para la uniformidad térmica y la pureza ambiental. La configuración más común es una cámara circular revestida con aislamiento, que cuenta con calentadores de grafito distribuidos uniformemente y boquillas de enfriamiento de gas para controlar con precisión todo el ciclo de tratamiento térmico.

El diseño de una cámara de calentamiento no se trata solo de contener el calor; es un sistema sofisticado donde cada componente —desde la forma de la cámara hasta el tipo de aislamiento— trabaja en conjunto para crear un ambiente perfectamente controlado y libre de oxígeno para el procesamiento de materiales.

Deconstruyendo los componentes principales

Para entender cómo funciona un horno de vacío, primero debemos examinar sus elementos estructurales esenciales. Cada parte cumple un propósito distinto y crítico para lograr las condiciones de proceso deseadas.

El diseño de cámara circular

La cámara en sí es casi siempre circular. Esta forma cilíndrica no es arbitraria; asegura que el calor de los elementos y la presión del vacío se distribuyan uniformemente por toda la carga de trabajo. Esta uniformidad es fundamental para obtener propiedades de material consistentes después del tratamiento.

Elementos calefactores: el motor del horno

El calor es generado por calentadores de tubo de grafito. Estos elementos están dispuestos simétricamente alrededor del perímetro de 360 grados de la cámara. Esta ubicación garantiza que el calor irradie uniformemente hacia el interior, eliminando puntos calientes o fríos en el material que se está procesando. El grafito se elige por su eficiencia, fácil instalación y bajas tasas de falla en entornos de alta temperatura y vacío.

Capas de aislamiento: conteniendo el calor

Contener temperaturas extremas es el trabajo del aislamiento. Esto se logra típicamente con múltiples capas de fieltro de carbono de alta calidad y papel de grafito flexible. Estos materiales actúan como escudos térmicos altamente efectivos, evitando que la energía térmica escape. Esto hace que el horno sea eficiente y también mantiene la estructura relativamente ligera.

La carcasa exterior y el marco: proporcionando integridad

Todo el conjunto está alojado dentro de un marco duradero, a menudo de acero inoxidable para facilitar el mantenimiento. La carcasa exterior de vacío, soldada de acero al carbono o acero inoxidable, crea el sello hermético. Esta carcasa a menudo se enfría con agua para evitar que se deforme bajo el intenso calor interno.

La atmósfera controlada: más que solo calor

La principal ventaja de un horno de vacío es su capacidad para controlar la atmósfera de procesamiento. Esto se logra mediante la integración de sistemas de vacío y enfriamiento directamente en la estructura de la cámara.

Logrando el vacío

Una vez sellada la cámara, se utiliza un sistema de bombas de vacío para evacuar todo el aire y, lo que es más importante, el oxígeno. Dependiendo del nivel de vacío requerido, esto puede implicar una combinación de bombas mecánicas, booster y de alto vacío como bombas de difusión o turbomoleculares.

La importancia de un ambiente puro

Al eliminar el oxígeno, el vacío previene la oxidación y otras reacciones químicas que de otro modo ocurrirían a altas temperaturas. Esto asegura que el acabado superficial y las propiedades metalúrgicas del material permanezcan puros y sin contaminar durante todo el proceso.

Sistema de enfriamiento integrado

El tratamiento térmico no termina con el calentamiento. Las boquillas de gas de enfriamiento, distribuidas junto a los calentadores, permiten la introducción de un gas inerte (como nitrógeno o argón) para enfriar el material a una velocidad controlada. Este enfriamiento rápido y uniforme es esencial para lograr una dureza y microestructuras específicas del material.

Entendiendo las ventajas y desventajas: grafito vs. totalmente metálico

Aunque las cámaras basadas en grafito son el estándar, no son la única opción. Comprender la alternativa revela los principios de diseño en juego.

La cámara a base de grafito

Este es el diseño más común debido a sus excelentes propiedades térmicas, eficiencia y rentabilidad. El uso de fieltro de carbono y calentadores de grafito es ideal para una amplia gama de aplicaciones generales de tratamiento térmico, soldadura fuerte y sinterización.

La alternativa totalmente metálica

Para aplicaciones donde incluso cantidades mínimas de carbono son inaceptables (como en medicina, aeroespacial o ciertas industrias electrónicas), se utiliza una cámara totalmente metálica. Estas cámaras reemplazan los componentes de grafito con metales refractarios como el molibdeno o el tungsteno. Esto garantiza el más alto nivel de pureza, pero conlleva un costo más elevado y a menudo un mayor peso.

Tomar la decisión correcta para su aplicación

La estructura de la cámara de calentamiento impacta directamente en sus capacidades de rendimiento. Su decisión final debe guiarse por las demandas específicas de su material y proceso.

- Si su enfoque principal es el tratamiento térmico de propósito general y la rentabilidad: La cámara circular estándar revestida de grafito ofrece el mejor equilibrio entre rendimiento y valor.

- Si su enfoque principal es el procesamiento de materiales altamente sensibles donde la contaminación por carbono es inaceptable: Una cámara totalmente metálica es la elección necesaria para garantizar la pureza del producto.

- Si su enfoque principal es el control del proceso y el ciclo rápido: Priorice un diseño con elementos calefactores altamente uniformes y un sistema de enfriamiento de gas integrado de respuesta rápida.

En última instancia, la cámara de calentamiento es un entorno diseñado donde la estructura permite directamente la función.

Tabla resumen:

| Componente | Función | Material/Tipo |

|---|---|---|

| Forma de la Cámara | Asegura la distribución uniforme del calor y la presión | Circular/Cilíndrica |

| Elementos Calefactores | Proporciona calor radiante uniforme | Calentadores de tubo de grafito |

| Aislamiento | Contiene el calor y mejora la eficiencia | Fieltro de carbono y papel de grafito |

| Carcasa Exterior | Mantiene el sellado hermético y la integridad estructural | Acero inoxidable o acero al carbono |

| Sistema de Enfriamiento | Permite un enfriamiento controlado con gases inertes | Boquillas de gas (ej., nitrógeno, argón) |

| Sistema de Vacío | Elimina el oxígeno para prevenir la oxidación | Bombas mecánicas, booster y de alto vacío |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios productos de ingeniería de precisión como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ofreciendo una uniformidad térmica, pureza y eficiencia superiores. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de tratamiento térmico e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior