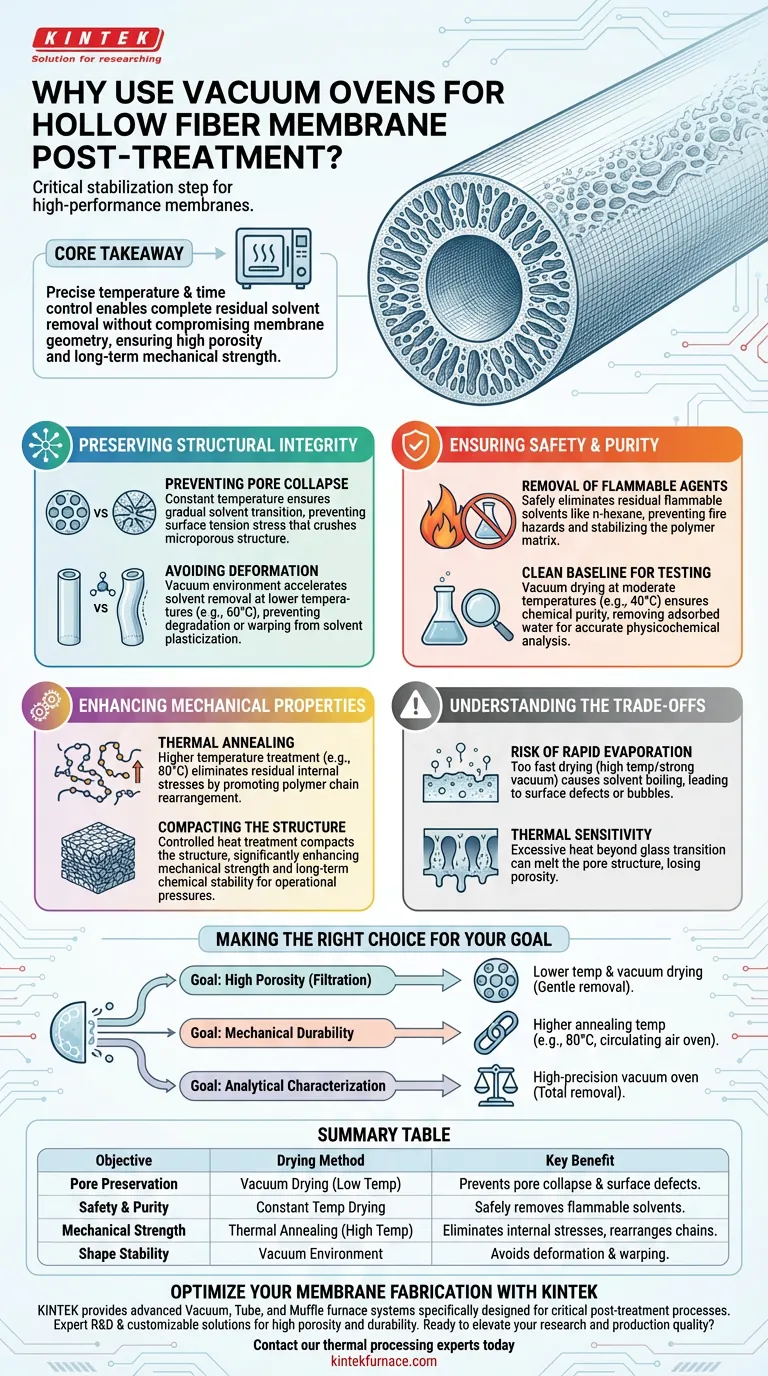

El uso de hornos de vacío o secado a temperatura constante es un paso crítico de estabilización en la fabricación de membranas de fibra hueca. Su función principal es eliminar de forma segura los disolventes inflamables residuales, como el n-hexano, al tiempo que se evita que la frágil estructura microporosa colapse o se encoja violentamente bajo el estrés del secado.

Conclusión Clave Al controlar con precisión la temperatura y el tiempo, este equipo permite la eliminación completa de disolventes sin comprometer la geometría de la membrana. Este equilibrio es esencial para preservar la alta porosidad y establecer la resistencia mecánica requerida para un rendimiento a largo plazo.

Preservación de la Integridad Estructural

Prevención del Colapso de los Poros

La función más crítica del secado controlado es mantener la arquitectura de la membrana.

Si los disolventes se evaporan demasiado rápido o de manera desigual, la tensión superficial puede generar un estrés que aplasta los poros. El secado a temperatura constante asegura una transición gradual, preservando la estructura microporosa y la alta porosidad vital para la eficiencia de filtración.

Evitar la Plasticización y la Deformación

Los disolventes residuales pueden actuar como plastificantes, manteniendo el polímero blando y susceptible a la deformación.

El uso de un entorno de vacío acelera la eliminación de disolventes a temperaturas más bajas (por ejemplo, 60 °C). Esto evita que las fibras se degraden o se deformen debido a la plasticización por disolventes, asegurando que la membrana conserve la forma correcta al retirarla del colector.

Garantía de Seguridad y Pureza

Eliminación de Agentes Inflamables

El postratamiento a menudo implica el intercambio de disolventes con líquidos volátiles como el n-hexano.

El secado controlado elimina de forma segura estos disolventes inflamables residuales. Esto no solo es un protocolo de seguridad para prevenir riesgos de incendio, sino también una necesidad química para estabilizar la matriz polimérica.

Establecimiento de una Línea Base Limpia para Pruebas

Para la precisión experimental, las membranas deben estar libres de agua y moléculas de disolvente físicamente adsorbidas.

El secado al vacío a temperaturas moderadas (por ejemplo, 40 °C) asegura que el material sea químicamente puro. Esto permite la medición precisa de parámetros fisicoquímicos, como las tasas de hinchamiento y las tasas de transmisión de vapor de agua (WVTR), sin interferencia de la humedad atrapada.

Mejora de las Propiedades Mecánicas

Recocido Térmico

Más allá del simple secado, estos hornos proporcionan un campo térmico uniforme para el recocido de membranas.

El tratamiento a temperaturas más altas (por ejemplo, 80 °C) promueve la reorganización de las cadenas poliméricas. Este proceso elimina las tensiones internas residuales generadas durante el proceso de formación de la membrana, lo que resulta en un material más estable.

Compactación de la Estructura

El tratamiento térmico controlado ayuda a "fijar" las propiedades finales de la membrana.

Al compactar la estructura de la membrana, el proceso de secado mejora significativamente tanto la resistencia mecánica como la estabilidad química a largo plazo. Esto es particularmente importante para las membranas compuestas que deben soportar presiones operativas.

Comprensión de los Compromisos

El Riesgo de Evaporación Rápida

Si bien la eficiencia es importante, secar demasiado rápido es perjudicial.

Si la temperatura es demasiado alta o el vacío es demasiado fuerte inicialmente, los disolventes pueden hervir dentro de la matriz. Esto causa defectos superficiales o burbujas, dañando la capa superficial de la membrana.

Sensibilidad Térmica

El calor es necesario para el recocido, pero el calor excesivo puede ser destructivo.

Sobrecalentar el polímero más allá de su temperatura de transición vítrea sin un control cuidadoso puede provocar una pérdida de porosidad. El objetivo es eliminar el disolvente, no derretir la estructura de poros que tanto le costó crear.

Tomar la Decisión Correcta para su Objetivo

Dependiendo de los requisitos específicos de su aplicación de membrana, su estrategia de secado debe ajustarse:

- Si su enfoque principal es la Alta Porosidad (Filtración): Priorice temperaturas más bajas y secado al vacío para eliminar suavemente los disolventes sin colapsar los microporos.

- Si su enfoque principal es la Durabilidad Mecánica: Utilice un horno de aire circulante a temperaturas de recocido más altas (por ejemplo, 80 °C) para aliviar las tensiones internas y compactar las cadenas poliméricas.

- Si su enfoque principal es la Caracterización Analítica: Utilice un horno de vacío de alta precisión para garantizar la eliminación total de disolventes y humedad para obtener datos gravimétricos reproducibles.

El postratamiento exitoso se define por el equilibrio entre la eliminación completa de disolventes y la preservación de la delicada arquitectura porosa de la membrana.

Tabla Resumen:

| Objetivo | Método de Secado | Beneficio Clave |

|---|---|---|

| Preservación de Poros | Secado al Vacío (Baja Temperatura) | Previene el colapso de poros y defectos superficiales por el estrés del secado. |

| Seguridad y Pureza | Secado a Temperatura Constante | Elimina de forma segura disolventes inflamables como el n-hexano para una línea base limpia. |

| Resistencia Mecánica | Recocido Térmico (Alta Temperatura) | Elimina tensiones internas y promueve la reorganización de cadenas poliméricas. |

| Estabilidad de Forma | Entorno de Vacío | Evita la deformación y el alabeo causados por la plasticización por disolventes. |

Optimice la Fabricación de su Membrana con KINTEK

La precisión es la diferencia entre una membrana de alto rendimiento y una estructura colapsada. KINTEK proporciona sistemas avanzados de hornos de vacío, tubulares y mufla diseñados específicamente para procesos críticos de postratamiento como la eliminación de disolventes y el recocido térmico.

Respaldado por I+D y fabricación expertas, nuestro equipo es totalmente personalizable para satisfacer sus requisitos de laboratorio únicos, asegurando que logre alta porosidad y durabilidad mecánica en todo momento.

¿Listo para elevar la calidad de su investigación y producción? Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo para encontrar la solución perfecta para sus necesidades de laboratorio a alta temperatura.

Guía Visual

Referencias

- Synthesis and Characterization of Polysulfone/Peat Clay Hollow Fibre Membranes: The Effect of Composition and Morphology. DOI: 10.37934/arfmts.126.2.86105

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de recocido al vacío en la evaluación de la estabilidad de fases de Ag2S1-xTex? Mapeo preciso de los límites del material

- ¿Cuáles son los pasos involucrados en un tratamiento típico de soldadura fuerte al vacío? Domine el proceso para obtener uniones fuertes y limpias

- ¿Qué materiales se utilizan para los elementos calefactores en hornos de vacío? Optimice sus procesos de alta temperatura

- ¿Cuál es el papel de la presión externa de 50 MPa aplicada durante SPS para Ti64? Optimizar la densidad y el tamaño del grano

- ¿Qué tipos de materiales se procesan utilizando hornos de resistencia al vacío? Ideal para metales reactivos, aleaciones y cerámicas

- ¿Qué materiales se utilizan en un horno de vacío? Componentes clave para calor y pureza extremos

- ¿Cuáles son los principales procesos de tratamiento térmico utilizados en hornos de vacío de alta temperatura? Logre propiedades superiores del material

- ¿Qué distingue a los hornos de vacío de otros hornos de tratamiento térmico? Logre pureza y precisión en su laboratorio